Chi tiết: tự sửa chữa động cơ gas 53 từ một người chủ thực sự cho trang web my.housecope.com.

Video này hướng dẫn bạn cách tự làm sửa chữa động cơ Gas 53. Trong gần hai giờ, tác giả của video từng bước tiết lộ quy trình lắp ráp động cơ, bắt đầu từ công việc chuẩn bị và kết thúc bằng một bộ phận hoàn toàn sẵn sàng để lắp đặt trên xe hơi.

Giai đoạn chuẩn bị đầu tiên là rửa toàn bộ các bộ phận của động cơ. Tác giả cho biết chi tiết về các vật liệu và công cụ cần thiết để thực hiện chất lượng cao của công việc này.

Giai đoạn chuẩn bị tiếp theo là lắp đặt các bộ phận nhỏ, chẳng hạn như ống lót, ổ trục, phớt dầu, đinh tán, phích cắm, v.v. Trong quá trình lắp ráp, nó được cho biết về các sắc thái có thể phát sinh khi lắp đặt các bộ phận nhất định. Khối này cũng mô tả quy trình và các tính năng để lắp trục khuỷu và trục cam, căn chỉnh các bánh răng truyền động theo các dấu đặc biệt.

Tiếp theo, tác giả tiến hành mô tả cách lắp ráp tay quay và các cơ cấu phân phối khí. Từng bước thể hiện việc lắp đặt các thanh nối, piston với các vòng, van nạp và van xả. Ở giai đoạn này, bơm dầu được lắp đặt và vặn các đinh tán đầu vào. Trong quá trình lắp ráp, tác giả của video cho biết sơ đồ chuyển động của dầu trong khối xi lanh. Thao tác cuối cùng, quan trọng là lắp ráp và điều chỉnh cơ cấu phân phối khí, cụ thể là lắp tay đẩy, tay gạt, điều chỉnh khe hở.

Sau đó, lắp đặt các phụ kiện khác nhau trên động cơ, chẳng hạn như máy bơm, bộ điều nhiệt, bộ lọc dầu, đồng hồ đo áp suất, các đường ống kết nối và nhiều hơn nữa được trình diễn. Kết quả là, động cơ được lắp ráp và sẵn sàng để lắp đặt trên xe.

| Video (bấm để phát). |

Để lơ là trong quá trình sửa chữa động cơ Gas 53, bạn phải luôn duy trì tình trạng kỹ thuật tốt của động cơ và luôn sẵn sàng hoạt động, cũng như loại bỏ các nguyên nhân làm mòn các bộ phận của động cơ, sử dụng xăng, dầu được khuyến nghị. và chất bôi trơn.

Để lơ là trong quá trình sửa chữa động cơ Gas 53, bạn phải luôn duy trì tình trạng kỹ thuật tốt của động cơ và luôn sẵn sàng hoạt động, cũng như loại bỏ các nguyên nhân làm mòn các bộ phận của động cơ, sử dụng xăng, dầu được khuyến nghị. và chất bôi trơn.

Định kỳ kiểm tra sự bắt chặt của các đầu xi lanh với đầu xi lanh và làm sạch các piston và bề mặt của buồng đốt khỏi cặn cacbon. Nếu cần, hãy siết chặt các đai ốc siết HZ. Trước đó, hãy xả nước làm mát khỏi hệ thống làm mát.

Sau đó, để loại trừ ảnh hưởng lẫn nhau của việc thắt chặt đầu này vào đầu khác, các dây buộc của đường ống đầu vào với GC được nới lỏng. Sau đó siết chặt các đai ốc giữ chặt đầu vào đầu xi lanh với momen xoắn 73-78 bằng cờ lê momen xoắn. Trình tự siết chặt các đai ốc giữ đầu vào đầu xi lanh, xem Hình 1.

Bạn nên thắt chặt các đầu trong ba lần bảo dưỡng đầu tiên, và sau đó sau mỗi TO-2. Sử dụng xăng và dầu được khuyến nghị và quan sát chế độ nhiệt độ của động cơ, bạn sẽ không cần phải sửa chữa động cơ Gas 53 sớm, nếu không, cặn carbon sẽ không đáng kể và sẽ không ảnh hưởng đến hoạt động của động cơ.

Nếu các điều kiện này không được tuân thủ, một lớp muội than có thể hình thành trong động cơ, gây ra hiện tượng kích nổ, giảm công suất và theo quy luật là tăng mức tiêu thụ nhiên liệu. Để loại bỏ muội than, ống nạp HC được tháo rời và làm sạch đáy piston và bề mặt của buồng đốt.

Nếu động cơ “ăn” xăng pha chì, thì muội than được làm ẩm bằng dầu hỏa trước khi làm sạch, để không xâm nhập vào hệ thống hô hấp. Vì trong muội có rất nhiều chất độc mạnh. Sự hình thành lại nhanh chóng của muội than cho thấy động cơ bị trục trặc và việc sửa chữa động cơ Gas 53 là cần thiết.

Để tăng tuổi thọ động cơ trước lần đại tu đầu tiên trong quá trình vận hành, nên thay các vòng piston và vỏ ổ trục chính trục khuỷu. Loại sau có thể thay thế khi áp suất dầu giảm xuống dưới 100 kPa trên động cơ nóng ở tốc độ trục khuỷu 1200 phút, tương ứng với tốc độ ở hộp số trực tiếp là 30-35 km / h.

Bộ làm mát dầu phải được tắt. Khi thay thế các vỏ ổ trục chính, các vỏ ổ trục của thanh nối cũng phải được kiểm tra, chỉ được thay thế nếu cần thiết. Đồng thời với việc thay thế các vỏ ổ trục chính, các khoang của các tạp chí thanh truyền của trục khuỷu được làm sạch.

Thao tác này phải được thực hiện rất cẩn thận, vì những cặn bẩn còn sót lại chưa được loại bỏ sẽ bị dầu bám vào các ổ trục của thanh kết nối, dẫn đến trầy xước và mài mòn.

Sau khi làm sạch các khoang, các nút chai được quấn chặt lại. Các vòng piston được thay thế nếu lượng dầu tiêu thụ cho chất thải vượt quá 400 gram trên 100 km. Lắp bộ vòng theo yêu cầu, bao gồm vòng đầu bằng gang không mạ crom nén, vòng thứ hai - từ một bộ đĩa thép và một bộ vòng gạt dầu bằng đĩa thép không mạ crom.

Khi thay các vòng, đai nhô ra chưa được mài mòn ở phần trên của nó được tháo ra trên ống lót xi lanh (bằng dụng cụ nạo hoặc các dụng cụ khác). Đồng thời với việc thay thế các vòng pít-tông, đầu xi-lanh và đáy pít-tông được làm sạch cặn carbon, và các van được mài vào ghế đầu.

Cơ cấu phân phối khí yêu cầu kiểm tra định kỳ và nếu cần, điều chỉnh khe hở của van, làm sạch van khỏi cặn cacbon và mài chúng vào ghế. Khe hở được kiểm tra trên động cơ không tải khi bộ đẩy được hạ xuống hoàn toàn.

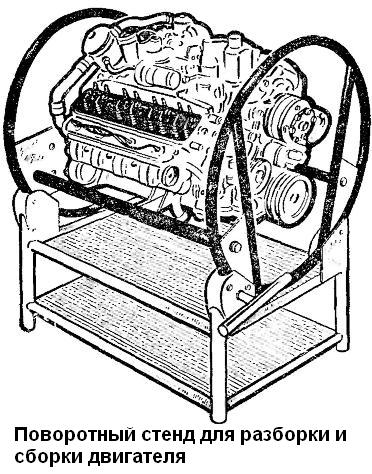

Để lắp ráp động cơ, cũng như để tháo rời nó, cụm khối động cơ với vỏ ly hợp được cố định trên giá đỡ (xem Hình 11 của phần "2.3.1. GAZ-53A và GAZ-66. Tháo rời động cơ") .

Tất cả các bộ phận của động cơ đều được kiểm tra kích thước trước khi lắp ráp (Bảng 4, xem phần "2.5.1. GAZ-53A và GAZ-66. Kích thước của các bộ phận chính, khe hở và nhiễu trong giao diện động cơ"). rửa kỹ, thổi bằng khí nén và lau bằng vải sạch. Tất cả các kết nối có ren (đinh tán, phích cắm, phụ kiện, v.v.), nếu chúng bị bung ra trong quá trình tháo rời hoặc được thay thế bằng những mối nối mới, phải được đặt trên chì đỏ hoặc chì trắng pha loãng với dầu khô tự nhiên. Các kết nối một mảnh (phích cắm của khối và đầu xi lanh) được đặt trên nitro-vecni.

Những điều sau đây không được phép lắp đặt trên động cơ đã sửa chữa:

- ghim cotter và dây splintovochnaya đã được sử dụng;

- vòng đệm lò xo bị mất tính đàn hồi;

- bu lông và đinh tán có ren kéo dài;

- đai ốc và bu lông có mép mòn;

- các bộ phận có nhiều hơn hai vết lõm hoặc vết lõm trên chỉ hoặc các sợi bị đứt;

- vòng đệm bị hư hỏng.

Lắp ráp động cơ theo trình tự tháo rời ngược lại.

Sau đây là các khuyến nghị riêng và các yêu cầu bổ sung đối với việc lắp ráp động cơ.

Tại thay thế lót xi lanh trước khi lắp đặt ống bọc được gắp bởi ổ cắm trong khối xi lanh.

Các ống lót được chọn bằng cách sử dụng thước kim loại chính xác và một bộ đầu dò như sau: ống bọc, được lắp vào vị trí của nó trong khối xi lanh mà không có miếng đệm, phải được chôn so với bề mặt tiếp xúc của khối xi lanh. Thước được lắp trên bề mặt giao phối, và đầu dò được đưa vào khe giữa thước và phần cuối của ống bọc (Hình 23). Chiều dày của miếng đệm được chọn sao cho sau khi lắp ống bọc với miếng đệm, độ cao của nó trên bề mặt của khối xi lanh được đảm bảo trong khoảng 0,02 - 0,09 mm.

Cơm. 23. Xác định vị trí của ống bọc trong khối xi lanh

Gioăng làm kín được sản xuất với nhiều độ dày khác nhau: 0,3; 0,2; 0,15 và 0,1 mm. Tùy thuộc vào khe hở, một hoặc một miếng đệm khác được đặt trên lớp lót xi lanh, đôi khi giá trị yêu cầu nhận được bằng một bộ miếng đệm có độ dày khác nhau.

Sau khi lắp vào khối xi lanh, các ống lót được cố định bằng các ống kẹp (xem Hình 13 của phần "2.3.1. GAZ-53A và GAZ-66. Tháo động cơ").

Để làm kín dầu phía sau động cơ, một sợi dây amiăng tẩm hỗn hợp dầu-than chì được sử dụng. Một sợi dây dài 140 mm được đặt trong các lồng của khối xi lanh và giá đỡ hộp nhồi. Với sự trợ giúp của thiết bị, dây được nhấn vào các ổ cắm của nó bằng một nhát búa nhẹ, như được chỉ ra trong hình. 24. Không tháo dụng cụ cố định, hãy cắt các đầu của dây ngang bằng với mặt phẳng của đầu nối hộp nhồi. Vết cắt phải đều, không được sờn ở các đầu và vết cắt không đều.

Cơm. 24. Đặt phớt dầu phía sau trục khuỷu vào ngăn chứa dầu

Vặn chặt đai ốc giữ chặt nắp ổ trục chính (momen xoắn 11-12 kgm). Sau khi siết chặt và nẹp các đai ốc của nắp ổ trục chính, trục khuỷu sẽ quay dễ dàng mà không tốn nhiều công sức.

Hình 25. Ép bánh răng trục khuỷu

Sau khi nhấn bánh răng trục khuỷu (Hình 25), sử dụng một bộ kéo và một ống tay đẩy, hãy kiểm tra khe hở dọc trục của trục khuỷu, để ép trục khuỷu vào phần cuối của động cơ và sử dụng thước đo để xác định khe hở giữa mặt cuối của vòng đệm phía sau của ổ đỡ và mặt cuối của nhật ký chính phía trước của trục khuỷu (Hình 26). Khoảng cách nên nằm trong khoảng 0,075 - 0,175 mm.

Cơm. 26. Kiểm tra khe hở dọc trục

Khi lắp ráp các bộ phận của nhóm thanh truyền và piston phải tuân theo các yêu cầu sau.

- Các chân piston được chọn vào các thanh kết nối sao cho ở nhiệt độ phòng (+18 ° C), ngón tay được bôi trơn nhẹ sẽ di chuyển trơn tru trong lỗ thanh kết nối dưới một lực nhẹ của ngón tay cái.

- Trước khi lắp ráp, các piston được làm nóng trong nước nóng lên đến + 70 ° C.

Không được phép ấn ngón tay vào piston nguội vì điều này có thể dẫn đến hư hỏng bề mặt của các lỗ rãnh piston, cũng như làm biến dạng bản thân piston.

Cơm. 27. Nối thanh truyền với piston:

Một - để lắp đặt trong 1, 2, 3 và 4 xi lanh; b - Xylanh 5,6, 7 và 8;

1-dòng chữ trên piston; 2-số trên thanh nối; Dấu 3 trên nắp thanh kết nối

Các thanh kết nối và piston trong quá trình lắp ráp được định hướng như sau:

- đối với các piston của xi lanh thứ nhất, thứ hai, thứ ba và thứ tư, chữ khắc trên piston và số đóng trên thanh truyền của thanh nối phải hướng ngược nhau, còn đối với các piston thứ năm, thứ sáu, thứ bảy và thứ tám. hình trụ - theo một hướng (Hình 27).

- Các vòng tròn của chốt pít-tông được lắp vào các rãnh của trục pít-tông sao cho phần uốn cong của ăng-ten hướng ra ngoài.

- Các vòng piston được chọn tùy theo các lớp lót mà chúng sẽ hoạt động. Khe hở được đo tại chỗ nối của vòng đệm đặt trong ống bọc phải nằm trong khoảng 0,3 - 0,5 mm đối với vòng nén và gạt dầu. Mạ crom được lắp vào rãnh pít-tông phía trên và vòng nén bằng thiếc được lắp vào rãnh thứ hai trên từ trong đến đáy.

Trước khi lắp đặt vào ống lót xi lanh, các khớp của vòng piston phải được đặt ở góc 120 ° với nhau, và các nắp đồng bảo vệ phải được đặt trên bu lông thanh kết nối để tránh vô tình làm hỏng bề mặt của tạp chí thanh kết nối. .

Khi lắp đặt các piston trong ống lót xi lanh, hãy đảm bảo rằng dòng chữ trên piston hướng về phía đầu trước của khối xi lanh. Vặn chặt đai ốc của bu lông thanh nối (momen xoắn 6,8 - 7,5 kgm) và khóa.

Sau khi ấn bánh răng vào trục cam (Hình 28), kiểm tra bằng máy đo độ hở dọc trục giữa mặt bích lực đẩy và mặt cuối của bánh răng trục cam. Khoảng cách nên trong khoảng 0,08 - 0,2 mm.

Cơm. 28. Ép bánh răng lên trục cam

- Đặt piston của xi lanh thứ nhất đến vị trí tâm điểm chết trên (TDC) trên hành trình nén.

- Đưa bộ truyền động cầu dao - bộ phân phối vào lỗ trên khối xi lanh sao cho rãnh trên trục truyền động hướng dọc theo trục động cơ và dịch sang trái, đếm dọc theo xe.

- Vặn chặt vỏ ổ đĩa bằng giá đỡ và đai ốc sao cho giá đỡ có lỗ ren để lắp bộ phân phối cầu dao hướng về phía sau và quay một góc 23 ° về bên trái trục dọc của động cơ, như hình minh họa trong bộ lễ phục. 29.

- Trước khi lắp đặt bộ phân phối cầu dao vào động cơ, hãy kiểm tra khe hở trong các tiếp điểm của cầu dao và nếu cần, hãy điều chỉnh nó. Khe hở trong các điểm tiếp xúc nên trong khoảng 0,3 - 0,4 mm.

- Với các đai ốc của bộ hiệu chỉnh trị số octan, hãy xoay phần thân của bộ phân phối cầu dao sao cho mũi tên được đặt thành vạch chia 0 của thang đo.

- Xoay rôto bộ phân phối sao cho nó đối diện với đầu cuối của hình trụ thứ nhất. Đầu cuối của xi lanh thứ nhất trên nắp của bộ phân phối đánh lửa được đánh dấu bằng số "1".

Đậy dây điện trên nắp bộ phân phối và nối dây điện sau với bugi theo thứ tự hoạt động của xi lanh động cơ (1 - 5 - 4 - 2 - 6 - 3 - 7 - 8). Thứ tự bắn được đặt trên đường ống nạp của động cơ.

Cơm. 29. Lắp đặt bộ truyền động phân phối cầu dao

Một trong những động cơ huyền thoại nhất của ngành công nghiệp ô tô Liên Xô đúng ra có thể được coi là GAZ 53 hoặc ZMZ 511. Nó đã phục vụ người dân một cách trung thành trong nhiều thập kỷ. Cho đến thời đại của chúng ta, nhiều góc riêng biệt của Liên bang Xô Viết vận hành đơn vị điện "không thể tin được" này, và nhà máy GAZ vẫn sản xuất phụ tùng thay thế cho nó.

Lịch sử của động cơ đốt trong GAZ 53 bắt đầu từ năm 1959, khi theo lệnh của Đảng Cộng sản, họ bắt đầu phát triển một động cơ được cho là để thay thế động cơ GAZ 51 đã lỗi thời. Vì vậy, lần đầu tiên, một chiếc xe GAZ 53 được trang bị đơn vị điện số 511 vào năm 1961, và điều này tiếp tục cho đến năm 1993.

Trong quá trình phát hành chiếc xe, rất nhiều sửa đổi và mô hình thử nghiệm đã được thực hiện. Vì vậy, các động cơ đã được lắp đặt - GAZ-53F, GAZ-53A, GAZ-53-12 và ZMZ-511. Ngoài ra, các mô hình động cơ được phát triển không được lắp đặt đại trà mà được sử dụng trong điều chỉnh dân gian. Trong số các đại diện như vậy, có thể kể đến UAZ với động cơ GAZ 53 và Gazelle với động cơ GAZ 53.

Song song với động cơ thứ 53, Nhà máy Gorky đã sản xuất động cơ hybrid - GAZ 52. Đó là động cơ sáu xi-lanh được cho là thứ nằm giữa GAZ 51 và 53. GAZ 3307 trở thành động cơ thứ 53, đó là đã được trang bị các đơn vị điện MMZ và YaMZ. Năm 1997, dây chuyền sản xuất ZMZ-53 ngừng tồn tại và chỉ còn lại một xưởng sản xuất các bộ phận thay thế cho động cơ.

Vào thời điểm ra đời, động cơ GAZ 53 được coi là đủ mạnh, vì nó có một lượng mã lực lớn. Chi tiết hơn, cần tháo rời các đặc tính kỹ thuật trong bảng:

Tất cả các động cơ GAZ 53 khi xuất xưởng đều được trang bị hộp số 4 cấp. Và chỉ đến năm 1987, hộp số 5 cấp mới được phát triển cho động cơ ZMZ-511, giúp cải thiện sức kéo và mô-men xoắn.

Bất kỳ chiếc xe nào, đặc biệt là xe Liên Xô, đều đã từng được điều chỉnh ít nhất một lần. Vì vậy, thứ 53 thứ ba sau các đơn vị điện Volgovsky (GAZ 24) và Uazovsky (UMZ-417) về mức độ phổ biến trong tinh chỉnh, vì nó có thiết kế đơn giản và dễ đổi mới. Tuy nhiên, anh ấy đã nhận được sự yêu thích lớn nhờ việc giới thiệu động cơ trên những chiếc xe khác. Vì vậy, nhiều lần, bạn có thể gặp một chiếc UAZ với động cơ GAZ 53.

Đối với những ai yêu thích GAZ 24 hoặc 3102 buộc phải lắp đặt ZMZ 511. Bạn thường có thể thấy cách Volga lao vào với động cơ GAZ 53. Tuy nhiên, có một số điểm hạn chế ở đây: khói từ ống xả, động cơ không đặc trưng âm thanh, trục cardan bị hỏng và hơn thế nữa.

Vì vậy, việc lắp đặt ZMZ 511 trên GAZ 24 cần được tiếp cận một cách nghiêm túc và tính toán đầy đủ mọi sắc thái, vì tiềm năng bên trong là khá lớn, nhưng không phải ai cũng có tâm để thực hiện nó đến cùng.

Việc bảo dưỡng một chiếc xe với động cơ GAZ 53 khá đơn giản và không rắc rối, đặc biệt là khi nó được lắp trên GAZ 24. Động cơ này, tất nhiên, tiêu thụ khoảng 10 lít dầu, nhưng tài nguyên của nó là khoảng 250.000 km nếu được bảo dưỡng thường xuyên.

Vì vậy, cần sơn các giai đoạn chính của quá trình bảo trì thiết bị điện:

- TO-1 - thay dầu, bộ lọc nhiên liệu, thắt chặt cơ cấu van.

- TO-2 - thay dầu, bộ lọc nhiên liệu, siết chặt cơ cấu van, thay bộ lọc nhiên liệu và miếng đệm nắp van.

- TO-3 - thay nhớt, lọc nhiên liệu, siết chặt cơ cấu van, thay bộ định thời, thay bugi, dây cao áp.

- TO-4 - thay dầu, bộ lọc nhiên liệu, siết chặt cơ cấu van, thay bộ lọc nhiên liệu, miếng đệm nắp van, miếng đệm đầu xi lanh và chảo.

Chênh lệch quãng đường đi được giữa các lần bảo dưỡng là 12.500 km. Nếu được chăm sóc đúng cách và thường xuyên, động cơ có thể đi được khoảng 300.000 - 350.000 km. Sau một cuộc đại tu lớn, việc thay đổi thẻ dịch vụ kỹ thuật và bảo trì cần được thực hiện thường xuyên hơn.

Việc sửa chữa ZMZ-511 được thực hiện theo các sự cố trong dây chuyền. Vì bộ nguồn khá đáng tin cậy nên nó có thể được coi là tiêu chuẩn của độ bền. Tuy nhiên, ngay cả những động cơ tốt nhất cũng có nguồn lực riêng và cần được sửa chữa.

Động cơ của GAZ 53 không hỏng hóc gì cả, và điều này ngay lập tức dẫn đến một cuộc đại tu lớn, trong nhiều trường hợp, chi phí như một động cơ mới. Đó là lý do tại sao nhiều người lái xe thực hành sửa chữa động cơ GAZ 53 bằng tay của chính họ. Xem xét quy trình công nghệ chính của quá trình đại tu tổ máy ZMZ-53.

Những thủ tục nào cần phải được tuân theo và thông qua:

- Rửa động cơ.

- Tháo rời. Ở giai đoạn này, động cơ được phân tích tổng thể đối với phụ tùng để xác định bộ phận nào bị hư hỏng, mức độ hư hỏng của lốc máy và trục khuỷu, tình trạng của các đầu chặn, nhóm pít-tông và các đầu chặn. Ngoài ra, các chi tiết nhỏ cũng phải được chẩn đoán, cụ thể là: bơm dầu và nước, không bị hỏng ly hợp và các chi tiết khác.

- Quá trình chẩn đoán. Ở đây chỉ có ba bộ phận thay thế chính - một khối (khoang nơi diễn ra quá trình đốt cháy), một trục khuỷu (để bảo trì) và một đầu xi lanh (điều kiện cơ cấu phân phối khí).

- Quá trình đo và định cỡ. Trục khuỷu đang bị chán. Vì vậy, đối với phần này, có một bảng kích thước:

Để lắp ráp động cơ, cũng như để tháo rời nó, cụm khối động cơ với vỏ ly hợp được cố định trên giá đỡ (xem Hình 1).

Trước khi lắp ráp, tất cả các bộ phận của động cơ được lựa chọn theo kích cỡ, rửa kỹ, thổi bằng khí nén và lau bằng khăn sạch. Tất cả các kết nối có ren (đinh tán, phích cắm, phụ kiện, v.v.), nếu chúng không được vặn trong quá trình tháo rời hoặc đã được thay thế, phải được đặt trên chì đỏ hoặc chì trắng pha loãng với dầu khô tự nhiên.

Để lắp đặt trên động cơ đã sửa chữa không cho phép:

- ghim tách và dây splintovochnaya đã được sử dụng;

- vòng đệm lò xo bị mất tính đàn hồi;

- bu lông và đinh tán có ren kéo dài;

- đai ốc và bu lông có mép mòn;

- các bộ phận có nhiều hơn hai vết lõm hoặc vết lõm trên chỉ hoặc các sợi bị đứt;

Lắp ráp động cơ theo trình tự tháo rời ngược lại.

Sau đây là các khuyến nghị riêng và các yêu cầu bổ sung đối với việc lắp ráp động cơ.

Khi thay thế các ống lót xi lanh trước khi lắp đặt, ống lót được chọn theo ổ cắm trong khối xi lanh.

Tay áo được chọn bằng thước kim loại chính xác và một bộ đầu dò như sau:

- ống bọc, được lắp vào vị trí của nó trong khối xi lanh mà không có vòng đệm, phải được chôn so với bề mặt tiếp giáp của khối xi lanh.

Thước được lắp trên bề mặt giao phối, và đầu dò được đưa vào khe giữa thước và phần cuối của ống bọc (Hình 2).

Độ dày của miếng đệm được chọn sao cho sau khi lắp ống bọc với miếng đệm, độ cao của nó trên bề mặt của khối xi lanh được đảm bảo trong khoảng 0,02-0,09 mm.

Gioăng làm kín có nhiều độ dày khác nhau:

0,3; 0,2; 0,15 và 0,1 mm. Tùy thuộc vào khe hở, một hoặc một miếng đệm khác được đặt trên lớp lót xi lanh, đôi khi giá trị yêu cầu nhận được bằng một bộ miếng đệm có độ dày khác nhau.

Sau khi lắp vào khối xi lanh, các ống lót được cố định bằng ống lót kẹp (xem Hình 3).

Một sợi dây amiăng tẩm hỗn hợp dầu-than chì được sử dụng như một chất làm kín dầu phía sau động cơ. Một sợi dây dài 140 mm được đặt trong các ổ cắm của khối xi lanh và giá đỡ hộp nhồi. Với sự trợ giúp của thiết bị, dây được ép vào tổ của nó bằng những nhát búa nhẹ, như được chỉ ra trong hình. 4. Không tháo bộ phận cố định, hãy cắt các đầu của dây ngang bằng với mặt phẳng của đầu nối giá đỡ đệm. Vết cắt phải đều, không được sờn ở các đầu và vết cắt không đều.

Khi lắp ráp trục khuỷu bánh đà và ly hợp tuân theo các yêu cầu sau.

Các đai ốc buộc bánh đà được siết chặt, cung cấp momen xoắn là 7,6-8,3 kgm.

Khi lắp ráp ly hợp, đĩa dẫn động được lắp một van điều tiết vào đĩa áp suất và đặt chính giữa ổ trục khuỷu (trục truyền động của hộp số có thể dùng làm trục gá).

Các dấu “O” được đóng trên vỏ của tấm áp suất và bánh đà gần một trong các lỗ của bu lông lắp vỏ phải được căn chỉnh.

Cụm trục khuỷu, bánh đà và cụm ly hợp phải được cân bằng động. Độ mất cân bằng cho phép 70 Gcm.

Khi cân bằng, khối lượng thừa được loại bỏ khỏi mặt nặng bằng cách khoan kim loại bánh đà ở khoảng cách 6 mm từ bánh răng bằng một mũi khoan có đường kính 8 mm đến độ sâu không quá 10 mm.

Nếu sự mất cân bằng của trục lắp ráp vượt quá 180 Gcm, trục được tháo rời và từng bộ phận được cân bằng riêng biệt. Mất cân bằng bánh đà không được vượt quá 35 Gcm; sự mất cân bằng của cụm tấm áp suất với vỏ - 36 Gcm; Mất cân bằng của đĩa dẫn - 18 Gsm.

Nắp ổ trục chính đặt sao cho phần nhô ra cố định của các tấm lót nằm ở một bên, và các con số hoặc nhãn hiệu được đóng trên các tấm phủ tương ứng với số lượng của các tấm lót. Khi lắp nắp trước, hãy đảm bảo rằng mấu cố định của vòng đệm phía sau của ổ trục đẩy đi vào rãnh của nắp và không có bước nào giữa mặt cuối của nắp và mặt cuối của khối xi lanh.

Vặn chặt đai ốc giữ chặt nắp ổ trục chính (momen xoắn 11-12 kgm). Sau khi siết chặt và nẹp các đai ốc của nắp ổ trục chính, trục khuỷu sẽ quay dễ dàng mà không tốn nhiều công sức.

Sau khi nhấn bánh răng trục khuỷu (Hình 5), sử dụng một bộ kéo và một ống đẩy, hãy kiểm tra khe hở dọc trục của trục khuỷu, để ép trục khuỷu vào đầu sau của động cơ và sử dụng thước đo cảm giác để xác định khe hở giữa mặt cuối của vòng đệm phía sau của ổ đỡ và mặt cuối của nhật ký chính phía trước của trục khuỷu (Hình 6). Khoảng cách nên nằm trong khoảng 0,075 - 0,175 mm.

Khi lắp ráp các bộ phận của nhóm thanh truyền và piston phải tuân theo các yêu cầu sau.

chốt piston được chọn vào các thanh kết nối sao cho ở nhiệt độ phòng (+18 0 C), ngón tay được bôi trơn nhẹ sẽ di chuyển trơn tru trong lỗ thanh kết nối dưới một nỗ lực nhẹ của ngón tay cái.

Trước khi lắp ráp, các piston được làm nóng trong nước nóng lên đến +70 0 С.

Không được phép ấn ngón tay vào piston nguội vì điều này có thể dẫn đến hư hỏng bề mặt của các lỗ rãnh piston, cũng như làm biến dạng bản thân piston.

Kết nối thanh và piston khi lắp ráp, chúng được định hướng như sau: đối với các piston của xi lanh thứ nhất, thứ hai, thứ ba và thứ tư, dòng chữ trên piston "phía trước" và số đóng trên thanh truyền phải hướng ngược chiều nhau, và đối với các piston của xi lanh thứ năm, thứ sáu, thứ bảy và thứ tám - ở một bên (Hình 7).

Các vòng tròn của chốt pít-tông được lắp vào các rãnh của trục pít-tông sao cho phần uốn cong của ăng-ten hướng ra ngoài.

Vòng piston được chọn tùy theo ống tay áo mà chúng sẽ hoạt động. Khe hở đo được tại chỗ nối của vòng đệm đặt trong ống bọc phải nằm trong khoảng 0,3-0,5 mm đối với vòng nén và gạt dầu.Một vòng nén mạ crom được lắp vào rãnh pít-tông phía trên, và một vòng nén mạ thiếc được lắp vào rãnh thứ hai với một rãnh ở bên trong hướng về phía dưới.

Trước khi lắp đặt vào ống lót xi lanh, các khớp của vòng piston phải được định vị ở một góc 120 ° với nhau, và các nắp đồng bảo vệ phải được đặt trên bu lông của thanh kết nối để tránh vô tình làm hỏng bề mặt của các tạp chí thanh kết nối. .

Khi lắp các pít-tông vào ống lót xi lanh, hãy đảm bảo rằng dòng chữ trên "mặt trước" của pít-tông hướng về phía đầu trước của khối xi-lanh. Vặn chặt đai ốc của bu lông thanh nối (momen xoắn 6,8 - 7,5 kgm) và khóa.

Sau khi ấn bánh răng vào trục cam (Hình 8), kiểm tra bằng máy đo độ hở dọc trục giữa mặt bích lực đẩy và mặt cuối của bánh răng trục cam. Khoảng cách nên trong khoảng 0,08 - 0,2 mm.

Đôi khi một chiếc xe bị hỏng, cần phải có các biện pháp phục hồi. Một trong những quy trình này là sửa chữa động cơ GAZ 53, động cơ đã hết hạn bảo hành từ lâu. Nếu không có ô tô, cuộc sống của chúng ta không chỉ bớt căng thẳng mà còn buồn tẻ hơn. Ngoài ra, việc vận chuyển hàng hóa là một trong những công việc được ưu tiên, được thực hiện với sự hỗ trợ của các phương tiện. Một đại diện tiêu biểu của ngành công nghiệp ô tô trong nước là GAZ 53, được mỗi chúng ta biết đến và sử dụng cho các loại hình vận tải hàng hóa.

Nó trông giống như một chiếc xe tải cổ điển GAZ 53

Chiếc xe huyền thoại GAZ 53 vào thời điểm ra đời được trang bị hai tùy chọn động cơ với nhiều sửa đổi. Đầu tiên trong số này là GAZ 11 6 xi-lanh, không được ứng dụng rộng rãi trong mô hình xe hơi này. Đến lượt phiên bản thứ hai của động cơ ZMZ 53, có dung tích 4,25 lít, được lắp đặt với số lượng lớn hơn nhiều lần. Do đó, ngày nay động cơ GAZ 53 thường chính xác là ZMZ 53. Động cơ này là một loại tiêu chuẩn về độ tin cậy và độ bền của động cơ ô tô.

Động cơ ZMZ 53 cho xe Gaz 53

- tiếng gõ của ổ trục thanh nối;

- các van xả bị cháy;

- tăng mức tiêu thụ nhiên liệu và dầu;

- độ mòn của các vòng piston;

- tiếng gõ của ống lót trên hoặc piston;

- gioăng lốc máy bị cháy.

Chính những vấn đề này thường dẫn đến hỏng động cơ, có thể khiến nó dừng hẳn. Hầu như tất cả đều gắn với những sai phạm trong hoạt động của đơn vị. Vì vậy, sự mài mòn của các vòng piston và sự xuất hiện của tiếng gõ trong các vòng bi của thanh kết nối là kết quả của việc bỏ qua các hướng dẫn vận hành của ô tô.

Đổi lại, sự cố cháy của các van và vòng đệm khác nhau là hậu quả trực tiếp của việc hệ thống quá nóng và sự gia tăng tiêu thụ dầu xảy ra do bỏ qua các biện pháp phòng ngừa.

Ngăn chặn hoạt động của động cơ ZMZ 53 là đảm bảo duy trì chức năng tối ưu của nó và được thiết kế để duy trì hoạt động của thiết bị ở mức thích hợp.

Ngoài ra, các biện pháp tương tự giúp xác định kịp thời sự hình thành của bất kỳ hư hỏng nghiêm trọng nào đối với động cơ và loại bỏ chúng với chi phí thấp nhất.

Đó là lý do tại sao các thủ tục này có tầm quan trọng lớn và giúp ngăn ngừa sự hình thành của các trục trặc nhỏ, danh sách chúng đã được đưa ra ở trên. Nói chung, bảo dưỡng động cơ GAZ 53 bao gồm các hoạt động sau:

- thay thế chất lỏng bôi trơn;

- siết chặt các đầu xi lanh;

- kiểm tra việc lắp ống xả;

- kiểm soát lượng chất làm mát;

- điều chỉnh các van;

- kiểm tra mức dầu trong hệ thống.

Việc thực hiện kịp thời tất cả các quy trình trên có thể đảm bảo cho động cơ ô tô hoạt động thành công và đảm bảo chức năng tối ưu của nó. Bảo dưỡng ô tô có những tinh tế riêng mà bạn phải tính đến.

Hệ thống bôi trơn động cơ Gas 53