Chi tiết: Tự sửa chữa PLM Breeze 12 từ một bậc thầy thực sự cho trang web my.housecope.com.

Fishbein E.I. Động cơ thuyền "Veterok". Thiết bị, vận hành và sửa chữa: Sổ tay. L., nhà xuất bản "Đóng tàu", 1989. - 184 tr.: Bệnh.

Thông tin về thiết kế của động cơ gắn ngoài "Veterok" được trình bày, các khuyến nghị được đưa ra để vận hành và sửa chữa chúng. Các trục trặc đặc trưng nhất của động cơ, phương pháp phát hiện và loại bỏ chúng được xem xét. Được đúc kết kinh nghiệm của nhiều tay máy nghiệp dư trong việc tự tháo, lắp ráp và cải tiến các bộ phận của động cơ, đưa ra bản vẽ và sơ đồ các thiết bị, dụng cụ đặc biệt dùng trong tháo, lắp động cơ. Có thông tin tham khảo cần thiết cho thợ sửa chữa chính.

Đối với những người lái mô tô nước nghiệp dư, chủ sở hữu của những chiếc mô tô thuộc dòng họ Veterok, nó cũng có thể được sử dụng bởi công nhân cửa hàng sửa chữa.

Ở nước ta, nơi có số lượng hồ chứa nước và đường thủy khổng lồ, được sử dụng rộng rãi cho nền kinh tế quốc dân, việc phát triển du lịch, giải trí và thể thao đường thủy, phương tiện phổ thông như thuyền máy có động cơ ngoài đã trở nên phổ biến. Nó được sử dụng để vận chuyển người và hàng hóa, đánh cá, quản lý nước, đi bè gỗ, cho các hoạt động kỹ thuật thủy lợi và cứu hộ trên mặt nước, cho các hoạt động giải trí và thể thao công cộng.

Không giống như các nhà máy điện tĩnh, động cơ gắn ngoài sử dụng thuận tiện hơn, không tốn diện tích trên thuyền, nhẹ, dễ bảo trì và sửa chữa, và điều này đã khiến nó trở nên phổ biến với hàng nghìn chủ thuyền có động cơ. Một trong những động cơ gắn ngoài trong nước được sử dụng phổ biến nhất là động cơ gắn ngoài của gia đình Veterok với công suất 5,9 và 8,8 kW (8 và 12 mã lực), được sản xuất bởi Nhà máy động cơ Ulyanovsk thuộc Hiệp hội sản xuất AvtoUAZ. Động cơ "Veterok-8" được sản xuất từ năm 1965, "Veterok-12" - từ năm 1967. Năm 1969-1971. nhà máy đã sản xuất thành thạo và sản xuất một loạt sửa đổi nhỏ của động cơ bằng gỗ chết kéo dài ("Veterok-8U", "Veterok-12U") và trong một phiên bản chở hàng ("Veterok-8M", "Veterok-12M"). Năm 1978, xí nghiệp chuyển sang sản xuất các dòng máy có hệ thống đánh lửa điện tử không tiếp xúc (Veterok-8E, Veterok-12E).

| Video (bấm để phát). |

Hoạt động đáng tin cậy của động cơ trong một thời gian dài phần lớn phụ thuộc vào vận hành khéo léo, bảo trì đủ điều kiện và sửa chữa kịp thời. Sự thiếu hụt của mạng lưới các xưởng hiện có để sửa chữa và bảo dưỡng động cơ gắn ngoài, mặt khác và mong muốn có được động cơ của họ, mặt khác, dẫn đến thực tế là hầu hết các chủ sở hữu động cơ Veterok đều tiến hành bảo trì và sửa chữa dự phòng động cơ theo quy định, không có, theo quy định, có đầy đủ thông tin về các đặc điểm thiết kế, điều kiện để tháo rời, lắp ráp và điều chỉnh các đơn vị, các cách để cải thiện độ tin cậy và hiệu suất.

Mục đích của cuốn sách này là giúp các chủ sở hữu của Veterok vận hành, sửa chữa và bảo dưỡng động cơ đúng cách.

Những vấn đề về lý thuyết hoạt động của động cơ hai kỳ được đề cập rộng rãi trong các tài liệu chuyên ngành, được chú ý tối thiểu trong cuốn sách, nó chỉ nêu một cách khái quát về nguyên lý hoạt động của các đơn vị động cơ.

Thiết kế của động cơ không ngừng được cải tiến, do đó, vào thời điểm cuốn sách được xuất bản, một số thay đổi thiết kế có thể đã xuất hiện trong các cụm và bộ phận, được thực hiện nhằm tăng độ tin cậy và độ bền cũng như cải thiện hiệu suất.

Trong hai lần điều hướng, tôi đi thuyền Kazanka với hai động cơ Veterok-12.Tôi muốn nói về những thiếu sót của động cơ được xác định trong thời gian này, cũng như cách loại bỏ chúng.

Các khiếm khuyết chính là thiết kế không phát triển của các van đầu vào hỗn hợp nhiên liệu. Trên một động cơ, sau 10 giờ hoạt động, một van bị hỏng, và sau 17 giờ, ba van nữa. Ngay sau đó các van trên động cơ thứ hai cũng "bay". Sau khi thay thế tất cả các van, động cơ chỉ hoạt động trong một giờ. Ba van bị hỏng cùng một lúc, và các mảnh vỡ rơi vào xi lanh và "kéo" gương và piston của nó lên, dẫn đến các vòng đệm bị kẹt trong rãnh piston.

Như các quan sát đã chỉ ra, tất cả bắt đầu bằng việc thủng một phần của van dọc theo mép của bộ giới hạn, điều này ngay lập tức làm cản trở việc khởi động động cơ. Hơn nữa, vết nứt ngày càng sâu và cuối cùng một phần của van bị vỡ. Động cơ dừng và không khởi động được nữa do vi phạm phân phối khí.

Tôi đặt các van nạp theo thiết kế sao cho không có hiện tượng uốn cong đầu van. Ví dụ, một thiết kế tương tự được sử dụng trên động cơ Moscow.

Việc chuyển ly hợp không tải được đặt trên một trục thẳng đứng, giúp đơn giản hóa thiết kế của hộp số và không gây ra bất kỳ phàn nàn nào khi vận hành động cơ trong thời tiết ấm áp. Nhưng vào đầu mùa xuân và cuối mùa thu, khi động cơ nóng lên ở chế độ không tải, dầu nhớt trong hộp số không khuấy động được do nhiệt độ thấp, dẫn đến quá nhớt khi nổ máy để “chạy”. Kết quả là, khi bật ở tốc độ thấp, động cơ sẽ chết máy. Nếu nó được bật ở tốc độ cao hơn một chút, thì chắc chắn khóa an toàn trên cánh quạt sẽ bị cắt. Tải trọng động trên phím có thể được giảm bớt bằng cách sử dụng một van điều tiết cánh quạt phù hợp hơn. Để bật động cơ để “di chuyển” ở nhiệt độ thấp, gia tốc sơ bộ của thuyền trên mái chèo sẽ giúp ích.

Vòng bi trục các đăng không đủ độ tin cậy. Sau 70 giờ hoạt động, hiện tượng phát hướng tâm của trục xuất hiện do vòng bi bị mòn và nước xâm nhập vào hộp số, mặc dù thực tế là việc thiết kế thành công các vòng đệm bằng cách sử dụng lò xo vòng tay đảm bảo độ kín của hộp số rất nhiều. thời gian dài hơn, nói, ở Moscow cũ.

Máy bơm làm mát nước của động cơ lắp trên thuyền nằm dưới mực nước, giúp tăng độ tin cậy khi hoạt động (so với động cơ Moskva).

Nhưng vỏ máy bơm bằng hợp kim nhôm cần được cải thiện, vì phần dưới của nó nhanh chóng bị mòn do ma sát với bánh công tác. Trên một động cơ, vì lý do này, sau 40 giờ hoạt động, máy bơm ngừng bơm nước. Cần lưu ý rằng vỏ thép phía trên và phần cuối của cánh quạt tiếp giáp với nó không bị mòn trong thời gian này. Từ đó rút ra kết luận: nên gia cố phần đáy của thân bằng tấm thép.

Cụm khởi động trên cùng được thiết kế sao cho chốt truyền động gờ bánh răng bánh đà và làm lõm vỏ bánh răng. Điều này có thể tránh được nếu bộ khởi động được tháo rời hai lần một mùa, các vết lõm trên rãnh bánh răng, các lỗ trên chốt chặn phía trên và trục puli cho chốt dẫn động được làm sạch và việc lắp ráp phía trên được hoàn thành theo bản phác thảo đã đề xuất. Khi lắp ráp lại, các bộ phận của bộ khởi động cần được bôi trơn bằng mỡ. Bạn cũng cần làm sạch chì trong các răng bánh răng và bánh đà.

Tay dưới của núm sang số ly hợp không tải phải được rút ngắn 3 mm, nếu không, khi bật hoặc tắt hành trình mạnh, tay cầm sẽ trượt phía sau lò xo và bạn không thể chuyển nó trở lại mà không có sự trợ giúp của tuốc nơ vít.

Các đầu của bu lông để buộc miếng đệm vào thân tàu trung gian, khi thuyền di chuyển, nằm ở mặt nước và góp phần giữ lại tảo trên miếng đệm.

Trên Moskva cũ, thay vào đó người ta lắp bu lông, vít đầu chảo thì không quan sát thấy hiện tượng này. Bạn cũng có thể đặt các vít trên "Veterok" nếu bạn thực hiện trang trí bên dưới vòng đệm ở cổ áo.

Cuối cùng, tay cầm mang động cơ cần được sửa đổi để nó có thể được đặt ổn định trên cầu tàu.

Mong muốn tăng sức mạnh cho động cơ của họ khá thường xuyên xuất hiện ở những người lái xe nghiệp dư.Tuy nhiên, việc tăng công suất của động cơ nối tiếp có thể không hợp lý trong mọi trường hợp. Trong thực tế, chỉ có một trường hợp như vậy: nếu, với đặc điểm, tải trọng phổ biến nhất của tàu bào, thì 10-20% công suất không đủ để bào và tất cả các biện pháp khác (chẳng hạn như lắp các tấm cắt, các bộ phận bảo vệ chắn sóng, lựa chọn và đánh bóng cánh quạt) đã kiệt sức. Trên một chiếc thuyền dịch chuyển, việc tăng một chút công suất động cơ thực tế sẽ không làm tăng tốc độ, nhưng nó sẽ làm tăng mức tiêu thụ xăng, trong trường hợp này, để tăng lực kéo, tốt hơn nên lắp một vòi phun hình khuyên trên chân vịt. Nếu công suất của động cơ và không có bất kỳ sự thay đổi nào đủ để đưa một chiếc thuyền nhẹ lên kế hoạch, thì một sự gia tăng công suất nhỏ sẽ làm cho tốc độ tăng rất nhỏ. Ngoài ra, bạn phải luôn nhớ rằng bất kỳ sự gia tăng công suất nào của động cơ nối tiếp đều có liên quan đến việc giảm tài nguyên động cơ của nó.

Không nên tăng sức mạnh của "Veterkov-12" cũ, có ống lót bằng đồng yếu của các đầu phía trên của thanh kết nối, sẽ nhanh chóng hỏng hóc mà không cần bất kỳ sự ép buộc nào. Veterka-12s mới có vòng bi kim đáng tin cậy hơn ở đầu trên của thanh kết nối, đảm bảo hoạt động đáng tin cậy của động cơ nối tiếp, tuy nhiên, vì kích thước vòng bi giống như của Veterka-8 nên không có gì đảm bảo cho chúng hoạt động sau khi buộc động cơ.

Do đó, toàn bộ các công việc được mô tả có thể được thực hiện mà không sợ hãi chỉ với Veterki-8M mới, trên Veterki-8 cũ và Veterki-12 mới, tốt hơn là chúng ta nên hạn chế việc hoàn thiện các kênh thanh lọc và vách ngăn van, và hoàn toàn không làm lại Veterki-12 cũ.

Trong mọi trường hợp, động cơ đã được sửa đổi cần được vận hành cẩn thận: sau khi bào, hãy vặn ga ở mức trung bình, tránh để động cơ hoạt động quá tải kéo dài.

Công suất động cơ bên ngoài có thể được tăng lên bằng cách cải thiện các quá trình nhiệt của nó (làm đầy cacte, thu gom, xả, v.v.) và giảm tổn thất ma sát cơ học. Chúng ta hãy xem xét các cách chi tiết hơn để tăng công suất của động cơ Veterka-8 và Veterka-12.

Hãy bắt đầu với bộ chế hòa khí. Để cải thiện việc lấp đầy cacte bằng hỗn hợp mới, bộ chế hòa khí K-33V của Veterka-12 nên được lắp trên Veterka-8 và bộ chế hòa khí này sẽ được làm đầy trên Veterka-12 bằng cách tăng đường kính của bộ khuếch tán. Trước khi doa, tháo bộ phun, ống phụt khí, van tiết lưu với trục, van khí, nắp buồng phao ra khỏi bộ chế hòa khí và tháo các vít điều chỉnh. Lưu ý: để tháo bộ phun, bạn sẽ phải khoan một phích cắm bằng đồng bên trên nó. Các ống của bộ phun và tia khí được tháo ra bằng kìm hẹp, nhưng trước tiên phải luồn một dây có đường kính 2 mm vào trong các ống.

Thân bộ chế hòa khí được đúc phun. Xem xét rằng các bức tường của nó có độ dày từ 1,5-2,5 mm, khoan ống dẫn khí nhiều hơn so với chỉ dẫn trong Hình. 1 không nên. Van tiết lưu mới được gia công bằng trục gá có bề mặt chịu lực xiên.

Cơm. 1. Đục bộ chế hòa khí và làm van tiết lưu mới: 1 - Bộ chế hòa khí KZZV; 2 - van tiết lưu; 3 - trục gá.

Sau khi doa, bộ phun và ống phản lực được đặt vào vị trí. Lỗ phía trên bộ phun được đóng bằng một phích cắm làm bằng vít M6 có đai ốc khóa. Đường ống đầu vào không cần thay đổi, ngoại trừ thực tế là đường kính của lỗ đầu vào phải tăng lên 22 mm. Vách ngăn van đang được hoàn thiện theo hình. 2. Nếu nó có dấu hiệu sứt mẻ dọc theo mép của cửa sổ hút gió, hãy thay thế nó bằng một cái mới hoặc gấp mép lại. Bạn có thể tự làm vách ngăn mới từ chất liệu textolite hoặc hợp kim nhôm D1AT dày 4-5 mm. Trong trường hợp này, tấm che mặt được làm riêng và được vặn từ mặt sau của vách ngăn bằng hai vít M4 chìm.

Vách ngăn nhôm bền hơn vách ngăn nhựa; nếu đồng thời áp dụng các van cải tiến dày đến 0,25 mm, điều này sẽ làm tăng đáng kể tuổi thọ và độ tin cậy của cơ cấu van (các van như vậy đã được lắp đặt trên động cơ Veterok từ giữa năm 1970).

Nên uốn cong bộ hạn chế nâng van sao cho có độ lệch 8,0-8,5 mm ở cuối bộ hạn chế. Van đầu vào, sau khi vặn chặt vít cố định, không nên ấn mạnh vào vách ngăn, sẽ tốt hơn nếu đầu không bị chèn ép của nó tăng 0,5-1,0 mm.

Bây giờ bạn có thể bắt đầu cải thiện việc thanh trừng. Vì các kênh thanh lọc nằm ở các phần khác nhau của cacte và khối xi lanh, và có một miếng đệm giữa chúng, đường viền của chúng có thể không khớp nhau, làm tăng sức cản của kênh và làm chậm dòng chảy của hỗn hợp dễ cháy. Bạn có thể kiểm tra sự trùng hợp của các đường viền bằng cách sử dụng một gương bỏ túi rộng 40-50 mm, được đưa vào kênh từ mặt bên của khối. Bạn có thể tìm thấy vị trí như vậy của gương mà tại đó sẽ nhìn thấy các gờ được hình thành bởi sự bất thường của khối, miếng đệm hoặc cacte. Nếu bất thường là 3-4 mm, cần phải tháo rời động cơ để xử lý các kênh tẩy.

Số lượng tháo rời phụ thuộc vào phần nào cần cải thiện. Nếu các gờ và các bất thường chỉ nằm trong các rãnh của khối xi lanh thì chỉ cần loại bỏ khối. Tệ hơn nữa, nếu sau khi kiểm tra các kênh tẩy trong khối và cacte cũng như bản in của chúng trên miếng đệm paronite, bạn thấy rằng cacte cũng cần được xử lý: thì bạn sẽ phải tháo rời hoàn toàn nó. Thật thuận tiện để ấn trục khuỷu ra khỏi cacte bằng cách sử dụng bộ kéo được thể hiện trong hình. 3. Bộ kéo được cố định trên mặt bích dưới để trục vít tựa vào lỗ có rãnh trên trục khuỷu. Không cần thiết phải tháo rời các ổ trục chính trên và giữa của trục.

Cơm. 2. Vách ngăn van (vật liệu - getinax, textolite, nhôm).

Trên hình. 4 và 5 hiển thị đường bao của các kênh, tương ứng, "Veterka-12" và "Veterka-8". Trên chúng, tạo mẫu từ bìa cứng hoặc giấy dày, lấy các lỗ cho các chốt định tâm làm cơ sở. Đặt khuôn mẫu lên bề mặt của cacte, kiểm tra vị trí trên các chốt và phác thảo đường viền của các kênh bằng máy đánh dấu. Theo cùng một mẫu, đường viền của các kênh được chuyển sang mặt bích của khối hình trụ; trong trường hợp này, để định hướng khuôn mẫu, các chốt từ cacte phải được tháo ra và lắp các đầu mỏng vào các lỗ của khối.

Cơm. 3. Bộ kéo để ép trục khuỷu.

Các rãnh có thể được xử lý bằng cách sử dụng máy khoan khí nén, máy khoan và bất kỳ phương tiện nào khác có thể xoay giũa khoan, mũi doa hoặc công cụ tương tự khác. Sau khi xử lý thô sơ bộ bề mặt của các kênh, cần phải mài bằng giấy nhám. Độ sạch cuối cùng của bề mặt ít nhất phải là độ thứ sáu. Cần lưu ý rằng tốt hơn hết là để đạt được sự trùng hợp hoàn toàn của các đường viền của các kênh trong đầu nối hơn là đánh bóng bề mặt của chúng thành lớp hoàn thiện như gương.

Cơm. 4. Mẫu xử lý kênh thanh lọc trên Veterka-12.

Cơm. 5. Mẫu xử lý kênh thanh lọc trên Veterka-8.

Chất lượng của quá trình xử lý được kiểm soát bởi một thanh tròn có đường kính 10 mm, thanh này phải tự do đi qua toàn bộ kênh trong khối; trong rãnh từ đầu vào trong cacte đến các cửa sổ thanh lọc trong xi lanh không được có bất kỳ gờ và độ bất thường nào lớn hơn 0,5 mm. Cần đặc biệt chú ý đến phần cuối của kênh - đến lượt các cửa sổ thanh lọc (xem Hình 6, cho thấy một phần của hình trụ và kênh). Giữa thành của hình trụ và khối đệm có thể hình thành một “túi” (được tô bóng trong hình), tạo ra lực cản bổ sung đối với dòng chảy của hỗn hợp tẩy. Bề mặt của khối dưới miếng chèn phải được mài đến độ sâu 1-1,5 mm, sau đó miếng chèn sẽ di chuyển gần hình trụ hơn và “túi” sẽ bị loại bỏ.

Cơm. 6. Mặt cắt dọc theo kênh thanh trừng "Veterka-12".

Để giảm tổn thất cơ học trong động cơ, các vòng piston dưới phải được lăn theo rãnh.Để làm điều này, các vòng phải được rút ngắn 3,5 mm so với mặt không có rãnh cắt cho nút và rãnh cho các pít-tông phải sâu hơn 0,4-0,6 mm so với mức cần thiết để làm chìm vòng trong đó. Cán được thực hiện bằng búa nhẹ đập vào các cạnh của rãnh với vòng được nhúng vào đó, bắt đầu từ nút.

Điều quan trọng nhất là việc lựa chọn chính xác khe hở giữa mặt đất trên đỉnh piston (phần bề mặt bên của nó giữa vòng trên và mặt dưới) và gương xi lanh trong điều kiện làm việc. Việc không có khe hở ở đây dẫn đến tăng tổn thất cơ học, khe hở quá lớn sẽ làm gián đoạn việc bịt kín không gian làm việc. Nó được coi là khe hở tốt nhất mà ở đó không có dấu vết tiếp xúc với gương xi lanh ở phần đất trên và đồng thời không bị lắng cặn cacbon. Màu sắc của thắt lưng phải là màu xám. Những chỗ có ánh kim loại hình thành sau khi cho động cơ chạy hết ga trong 20-30 phút được đánh bóng bằng giấy nhám mỏng.

Do đó, ma sát và do đó, tổn thất điện năng cũng có thể được giảm bớt bằng cách lắp đặt ống lót có rãnh loại bỏ nước ở giá đỡ bên dưới thay vì hộp nhồi bên dưới (Hình 7). Phớt dầu phía trên trong giá đỡ nên được giữ lại và lắp vào lò xo. Trước khi lắp ráp động cơ, hãy đảm bảo rằng các vòng đệm được chặt chẽ. Để thực hiện việc này, tháo các phớt dầu ra khỏi vỏ cacte rồi lần lượt đặt chúng vào trục dưới của trục khuỷu, dùng lò xo đổ dầu hỏa vào khoang. Hộp nhồi sẽ tốt nếu dầu hỏa không thấm vào trục bên dưới nó. Loại phớt dầu tốt nhất đã được thử nghiệm được lắp vào động cơ.

Cơm. 7. Tay áo chống nước.

Tất cả các ổ bi trục khuỷu phải được kiểm tra xem có dễ xoay hay không. Giá đỡ rễ giữa phải quay tự do và di chuyển theo hướng trục từ má này sang má kia.

Cảnh báo: include (../../ Commercial.php) [function.include]: không mở được luồng: Không có tệp hoặc thư mục nào như vậy trong /home/motovelo/public_html/catalogs/veterok/direction/16.php Trực tuyến 190

Cảnh báo: include () [function.include]: Không mở được ‘../../commercial.php’ để đưa vào (include_path = ’.: / usr / lib / php’) trong /home/motovelo/public_html/catalogs/veterok/direction/16.php Trực tuyến 190

Việc xoay chốt ở đầu trên của thanh kết nối phải dễ dàng. Khe hở trong cặp ống lót - chốt phải nằm trong khoảng 0,015-0,025 mm.

Trong quá trình lắp ráp động cơ, để thực hiện thao tác khó nhất - ép trục khuỷu với các gối đỡ, người ta muốn chế tạo một trục gá hình nón (Hình 8). Một trục gá lắp vào đệm dầu dưới sẽ bảo vệ mép làm việc của nó không bị uốn tại thời điểm đầu trục khuỷu đi qua.

Cơm. 8. Trục bảo vệ môi phốt.

Một đinh tán dài 40-50 mm phải được vặn vào một trong bốn lỗ trên mặt bích trên của cacte: nó sẽ đóng vai trò như một thanh dẫn hướng khi ấn nắp cacte trên. Nếu nắp chưa chạm đến cuối khối ít nhất 0,3 mm thì không nên siết chặt bằng vít mà lặp lại thao tác ép lại từ đầu (trong trường hợp này không nên ép trục khuỷu ngay mà phải sau các bộ phận đã nguội). Vị trí của trục khuỷu được ép chính xác được thể hiện trong hình. 9.

Cơm. 9. Vị trí chính xác của trục khuỷu ép: 1 - tấm điều khiển.

Một khó khăn nhất định trong việc lắp khối xylanh là độ nén của các vòng piston. Để đơn giản hóa công việc, tạo một đường gấp mép (Hình 10), được đặt trên piston với các vòng từ phía trên và nén chúng do vát sâu. Khi đặt khối lên, các vòng sẽ đi vào xilanh, và gấp khúc sẽ rơi xuống piston và có thể tháo ra bằng cách đưa thanh truyền qua khe.

Cơm. 10. Uốn vòng piston cho Veterka-12.

Một cách khác để tăng công suất của động cơ Veterka là tăng tỷ số nén, tuy nhiên, không thể tăng lên trên một giới hạn nhất định (ví dụ: 7,5-8,0), vì điều này dẫn đến quá nhiệt của bugi và các động cơ khác. các bộ phận. Bạn cần bắt đầu bằng cách kiểm tra tỷ lệ nén thực tế. Để làm được điều này, khi piston ở TDC, thể tích của buồng đốt phải được đo bằng cách đổ đầy dầu trục chính vào nó, đo bằng buret hoặc cốc có mỏ với độ chính xác ít nhất là 0,5 cm3. Để làm được điều này, động cơ được lắp đặt với các lỗ nến ở trên và dầu được đổ qua chúng vào buồng đốt lên đến ren thứ ba hoặc thứ tư từ phía dưới. Thể tích danh nghĩa của buồng đốt đối với Veterka-8 là 12,5-13,0 cm3 và đối với Veterka-12 là 18,0-18,5 cm3. Tỷ lệ nén thực tế ở các ổ này là khoảng 6,0.

Để tăng tỷ lệ nén, bạn cần phải cắt bớt đầu khối. Để giảm thể tích buồng đốt 1 cm3 tính từ đầu cuối, cần cắt bỏ 0,5 mm trên Veterka-8 và 0,35 mm trên Veterka-12. Với tỷ số nén khoảng 7,5, thể tích của buồng đốt phải xấp xỉ 10 cm3 trên Veterka-8 và 15 cm3 trên Veterka-12. Việc cắt tỉa được thực hiện tốt nhất trên máy tiện, giữ phần đầu trên bề mặt bên trong mâm cặp ba hàm. Nếu thể tích đo được trong cả hai xi lanh đều giống nhau, bạn nên cẩn thận đặt mặt phẳng của đầu so với đường ăn ngang của thước cặp. Đối với các thể tích không bằng nhau, nên đặt phía đầu có khoang lớn hơn gần với răng cửa hơn. Để cải thiện độ hoàn thiện bề mặt, lượng cấp liệu của thước cặp trong lần vượt qua cuối cùng nên được giữ ở mức tối thiểu.

Vì lý do công nghệ này hoặc lý do công nghệ khác, có thể có sai lệch về khoảng cách của cửa sổ thanh lọc và xả khí từ đỉnh của xi lanh. Vì vậy, trước hết, cần kiểm tra độ mở đồng thời của tất cả các cửa sổ xả hoặc xả của từng xi lanh. Trước khi kiểm tra, các bộ phận chèn cổng thanh lọc, nắp ống xả và đầu được tháo ra khỏi động cơ; công việc sẽ được thuận lợi nếu các vòng được tháo ra khỏi các pít-tông. Sau đó, piston di chuyển đến BDC cho đến khi xuất hiện một khe hở ở một trong các cổng thanh lọc hoặc xả. Các Windows mở muộn hơn thời điểm đó sẽ được xử lý - được lưu trữ bằng một tệp hình tròn cho đến khi đảm bảo việc mở hoàn toàn đồng thời các cửa sổ trong cả hai hình trụ. Khi dũa, tốt hơn là loại bỏ khối xi lanh; trước mỗi lần kiểm tra, cần xả nước và bắt chặt vào cacte bằng hai bu lông trung tâm.

Nên tăng nhẹ các giai đoạn phân phối khí - thanh lọc và xả khí so với giai đoạn danh nghĩa (Bảng 1). Tăng giai đoạn thanh lọc đạt được bằng cách lắp thêm một miếng đệm dày 0,5-0,8 mm ở đầu nối giữa cacte và khối, và ống xả - bằng cách giũa thêm phần trên của cửa sổ thoát khí. Sau khi lắp gioăng, bạn cần kiểm tra lại thể tích của các buồng đốt và nếu cần có thể cắt đầu chặn.

Mỗi 25 giờ hoạt động của động cơ:

- kiểm tra các điện cực của nến, làm sạch chúng khỏi cặn cacbon, rửa sạch và đặt khoảng cách mong muốn giữa các điện cực (0,85-1,00)

- kiểm tra độ chặt của bu lông, vít và đai ốc bên ngoài, siết chặt chúng nếu cần thiết. Kiểm tra việc bắt chặt tấm điều khiển vào hệ thống treo và vít đế magdino được vặn chặt. (Hình 12). Ghi chú. Đai ốc bánh đà có thể được siết chặt bằng cách dùng búa đập vào tay cầm cờ lê.

- kiểm tra sự hiện diện của dầu trong hộp số thông qua lỗ nạp (điều khiển) và sự vắng mặt của nước qua lỗ xả. Trước đó, động cơ phải được giữ ở vị trí thẳng đứng trong ít nhất 10 giờ.

Cứ sau 50 giờ hoạt động của động cơ:

1) bôi trơn bằng một vài giọt dầu hoặc mỡ các bề mặt ma sát bên ngoài (bánh răng và trục xới, ren của vít kẹp hệ thống treo, ổ trục và lò xo của cơ cấu kích hoạt, v.v.) mà không cần tháo rời các bộ phận

2) tháo bể chứa và lưới lọc của bơm nhiên liệu và rửa chúng. Rửa sạch khoang phao của bộ chế hòa khí;

3) thay dầu trong hộp số, nhưng ít nhất mỗi tháng một lần trong quá trình vận hành của động cơ, với việc rửa bộ điều chỉnh bằng xăng. Đổ đầy dầu đến mức của phích cắm phụ, khoảng 250 cc. Để tăng tốc độ làm đầy hộp số, nên làm nóng dầu đến 50-70 ° C.

Cần kiểm tra mức dầu sau khi giữ động cơ ở vị trí thẳng đứng ít nhất 15 phút. (với dầu nóng).

Mỗi 100 giờ hoạt động của động cơ:

1) tháo bánh đà, đế của magdino và bôi trơn chỗ ngồi của đế trên vỏ cacte bằng mỡ bôi trơn hoặc mỡ chịu lửa khác.

Bôi trơn đầu trên của trục khuỷu, guốc và ống lót bánh đà bằng một lớp dầu mỏng.

2) làm sạch xi lanh, đầu chặn, piston, vòng piston khỏi cặn cacbon. Để làm điều này, hãy tháo động cơ và sau đó là khối xi lanh.

Các vòng piston, nếu được tháo ra để làm sạch, phải được lắp đặt theo đúng thứ tự đã vận hành;

3) Sau khi tháo động cơ, bôi trơn đầu nối trục khuỷu với trục đứng bằng mỡ chịu lửa.

Phương pháp sau đây để làm sạch cặn carbon mà không cần tháo rời động cơ được khuyến khích. Lắp động cơ đã được làm nóng với các lỗ nến lên, đặt các pít-tông sao cho đóng cửa sổ xả của cả hai xi-lanh; Đổ hỗn hợp gồm hai phần axeton, một phần dầu hỏa, một phần dầu động cơ qua các lỗ của bugi vào mỗi xi lanh. Khi hỗn hợp ngừng sủi bọt, vặn bugi và để động cơ ở vị trí này trong 8 - 10 giờ, sau đó xả hết hỗn hợp, nổ máy và để xe chạy trong vài phút.

Sau 500 giờ hoạt động của động cơ:

Tháo rời động cơ để kiểm tra và làm sạch các bộ phận. Thay thế các bộ phận bị mòn quá mức.

Khi tháo rời và lắp ráp, hãy làm theo hướng dẫn trong phần "Tháo và lắp ráp động cơ".

Sau khi sửa chữa và thay thế các bộ phận chính, động cơ phải được chạy lại theo chế độ chạy của động cơ mới.

Để sửa chữa, chỉ sử dụng phụ tùng thay thế chất lượng cao cho động cơ Veterok từ những người bán đáng tin cậy.

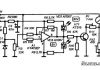

Để xác định các lỗi chính, cần phải đo giá trị điện trở giữa đầu ra H1 (Hình 4 và 5) và "mặt đất" bằng một ohm kế (điểm trừ của thiết bị được kết nối với "mặt đất").

Các trường hợp sau có thể xảy ra:

- điện trở là 0-100 Ohm - hoặc thyristor 6, hoặc diode 4, hoặc tụ điện 8 không theo thứ tự, các cực của cuộn dây lưu trữ bị ngắn mạch.

- điện trở là 350-450 ohms - hai đầu ra liền kề của cuộn dây lưu trữ bị ngắn mạch;

- điện trở bằng vô cùng - đứt dây của cuộn lưu trữ.

Việc kiểm tra các phần tử khác của hệ thống đánh lửa chỉ có thể được thực hiện bằng các dụng cụ thích hợp trong các xưởng thiết bị gia dụng.

Bảng giá trị điện trở tại các điểm khác nhau trong mạch (Hình 5).

* Các giá trị điện trở khi được đo bằng ohm kế có điện trở đầu vào ít nhất là 20 kOhm.

Quản lý thuyền và các quy tắc

Việc thay đổi tốc độ của thuyền được thực hiện bằng cách thay đổi phương thức hoạt động của động cơ. Để tăng tốc độ của thuyền, tay cầm máy xới phải quay về phía ga hết cỡ (ngược chiều kim đồng hồ) và để giảm tốc độ - về phía ga thấp: Việc thay đổi hướng của thuyền được thực hiện bằng cách quay nhẹ động cơ quanh trục thẳng đứng. bằng máy xới.

Phải thực hiện các vòng quay chặt ở tốc độ động cơ thấp.

Hoạt động của động cơ được phép trên tàu thuyền theo "Quy tắc điều hướng trên các tuyến đường hàng hải nội địa" và các quy tắc điều hướng ở các vùng nước trong khu vực.

Bạn phải luôn có nến và dụng cụ lên thuyền. Thuyền phải được trang bị mái chèo, thiết bị thoát nước và cứu hộ. Khi đi ra ngoài vào ban đêm, cần phải có đèn tín hiệu phù hợp với quy tắc hàng hải.

LẮP RÁP VÀ LẮP RÁP ĐỘNG CƠ

Nếu cần, khuyến nghị tháo động cơ và các bộ phận của động cơ theo trình tự sau. Khi tháo rời, lưu ý vị trí của các bộ phận trước khi tháo. Chỉ nên tháo động cơ trong phạm vi được xác định bởi mục đích tháo.

Tháo rời thành các nút

1. Tháo nắp động cơ phía trên.

2. Ngắt kết nối và tháo ống mềm khỏi bơm nhiên liệu, bộ chế hòa khí, nắp cổng thanh lọc.

3. Vặn các đai ốc và tháo bộ chế hòa khí.

4. Rút dây khỏi nến và tháo dây nến.

5. Nới lỏng các vít gắn bơm nhiên liệu và tháo bơm.

6. Nới lỏng các vít đang giữ chặt đường ống đầu vào và tháo nó ra cùng với bộ kích hoạt.

7. Tháo vách ngăn van.

8. Vặn đai ốc buộc bánh đà và lấy nó ra bằng một bộ kéo.

9. Vặn đai ốc đang giữ chặt khung máy biến áp, nới lỏng vít cố định đế magdino và tháo đế cùng với máy biến áp.

10. Vặn các vít đang giữ vỏ trung gian với động cơ và ngắt động cơ.

mười một.Nới lỏng các vít đang giữ chặt vòng đệm của lò xo treo dưới, ngắt kết nối vỏ trung gian khỏi hệ thống treo và tháo lò xo.

12. Ngắt cần số khỏi cần gạt.

13. Vặn các bu lông xiết và ngắt hộp số khỏi vỏ trung gian.

1. Tháo các vít và tháo nắp ống xả và vách ngăn.

2. Nới lỏng các vít đang giữ các miếng chèn cổng thanh lọc và tháo các miếng chèn.

3. Để loại bỏ các đai ốc buộc đầu của khối, loại bỏ một đầu và lớp lót.

4. Vặn các vít đang giữ cacte với khối. Loại bỏ khối.

5. Để vặn bu lông buộc chặt nắp của thanh, để tháo nắp và con lăn. Không nhầm lẫn các con lăn của hai thanh nối trong quá trình bảo quản và lắp ráp.

6. Kết nối các nắp thanh kết nối với các thanh kết nối. Đánh dấu vị trí của chúng trên các piston trong khối (trên hoặc dưới).

7. Vặn các vít đang giữ nắp cacte. Nhấn trục khuỷu ra khỏi cacte bằng cách vặn vít cố định của giá đỡ giữa trước tiên.

Kích hoạt tháo gỡ

1. Giữ chốt số 8 bằng tuốc nơ vít (Hình 9), kéo chốt số 9 ra, rồi từ từ hạ lò xo xuống.

2. Nới lỏng các vít ổ trục trên, tháo ổ trục và ròng rọc.

3. Tháo lò xo cơ chế có điểm dừng.

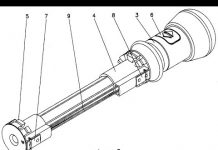

Hệ thống treo tháo gỡ

1. Nới lỏng các vít và tháo khóa 59 (Hình 3), kéo ống 65 ra khỏi giá đỡ, tháo các ổ trục trơn.

2. Nới lỏng các vít tấm kết nối và bu lông giá đỡ, tháo rời hệ thống treo.

Tháo dỡ dưới nước

1. Vặn bốn vít và tháo vỏ máy bơm cùng với cốc ổ trục, trục đứng, thanh truyền, phuộc và ly hợp dẫn động.

2. Gõ chốt nối khớp nối truyền động với trục, tháo khớp nối và trục đứng.

3. Vặn hai đai ốc đang giữ miếng đệm vào vỏ hộp số, ngắt kết nối vỏ.

4. Nhấn bánh răng truyền động ra khỏi miếng đệm.

5. Tháo nắp cánh quạt, gõ chốt và tháo cánh quạt.

6. Tháo vòng đệm và dùng búa gỗ gõ vào vỏ hộp số, tháo trục ngang với bánh răng dẫn động và ổ trục, cốc đệm.

7. Tháo hộp nhồi và vòng đệm cao su.

8. Nhấn ổ trục ra khỏi bánh răng, loại bỏ chốt và tháo bánh răng.

Lắp ráp động cơ Breeze

Lắp ráp động cơ theo thứ tự tháo rời ngược lại. Trước khi lắp ráp động cơ, hãy rửa sạch tất cả các bộ phận đã tháo ra bằng cách rửa trong xăng sạch và lau khô. Khi lắp ráp, hãy bôi trơn các bề mặt cọ xát của các bộ phận bằng dầu.

Khi ép trục khuỷu, phải đảm bảo rằng rãnh của giá đỡ giữa và vít cố định trên cacte khớp với nhau. Để làm điều này, đặt các miếng đệm bằng thép dày 1,8 mm giữa đầu trên của giá đỡ giữa và lưới trục khuỷu, sau khi ép trục, sẽ được tháo ra. Nắp cacte 7 (Hình 3) phải được lắp đặt sao cho lỗ bên của nó để cung cấp chất bôi trơn cho ổ trục trên của trục khuỷu trùng với lỗ trên cacte. Làm nóng cacte ở nhiệt độ 70-80 ° C.

Khi lắp ráp các thanh kết nối, hãy bôi các chốt nắp bằng dầu bóng bakelite hoặc keo BF-2, bôi trơn các thanh ren bằng nó. Đầu tiên ren trong các thanh nối và trên bu lông phải được làm sạch dầu kỹ lưỡng bằng cách rửa trong xăng sạch.

Khi lắp ráp các thanh nối và lồng của ổ trục giữa của trục khuỷu, phải chú ý đến sự thẳng hàng của các nửa của đầu dưới của thanh truyền và các nửa của lồng dọc theo đường đứt và độ sạch của chúng.

Để dễ lắp ráp, hãy đặt trước các con lăn vào các thanh và kẹp kết nối, bôi trơn chúng bằng mỡ. Piston phải được lắp đặt sao cho bộ phận giữ vòng piston hướng lên trên.

Trước khi lắp đế magdino, hãy bôi trơn chỗ ngồi của nắp cacte bằng mỡ UT (konstaline béo), GOST 1957-73. Vặn chặt vít (hình 12) sao cho đế quay với một số ma sát, (xem phần "Hệ thống đánh lửa").

Siết chặt các đai ốc siết đầu khối theo thứ tự được chỉ ra trong sơ đồ (Hình 13), dần dần (ít nhất là trong hai bước).

Khi buộc chặt máy biến áp, không được vặn quá chặt các vít cố định để tránh vỡ vỏ và nắp.

Khi lắp ráp bộ phận dưới nước, cần đảm bảo chuyển động quay tự do của bánh răng dẫn động và trục các đăng, ăn khớp bánh răng thích hợp và khe hở bên giữa các răng trong phạm vi 0,16-0,35 mm, cũng như niêm phong đáng tin cậy của khoang của bộ phận dưới nước.

Sự ăn khớp được điều chỉnh bằng cách sử dụng các miếng chêm giữa vỏ hộp số và miếng đệm, cũng như bằng cách chọn độ dày của vòng đệm giữa vòng đệm và ổ trục 205.

Để thuận tiện cho việc điều chỉnh, tổng chiều dày của các miếng đệm được chọn sao cho khoảng cách giữa miếng đệm với miếng đệm và đầu đẩy của bánh răng truyền động là 7,1-7,5 mm.

Kiểm tra độ chính xác của việc ghép lưới bánh răng như sau: tháo bánh răng dẫn động cùng với trục ngang, tra dầu mỡ các răng của bánh răng dẫn động bằng một lớp sơn mỏng và lắp ráp lại.

Xoay bánh răng truyền động 3-4 lần trên đường đi và tháo rời. Theo dấu vết tiếp xúc của răng, xác định mức độ tiếp xúc của chúng dọc theo chiều dài. Sự không ăn khớp của các đầu răng dọc theo đường kính ngoài của bánh răng không được lớn hơn 0,5 mm.

Trên hộp số lắp ráp, khi bánh răng chuyển động quay nhanh không được phát ra tiếng ồn lớn.

Lắp đặt cánh quạt của máy bơm nước sao cho các cánh của nó hướng ngược chiều kim đồng hồ (Hình 14).

Khi lắp đặt một máy bơm mới, độ kín của bánh công tác trong vỏ dọc theo chiều cao của trung tâm phải nằm trong khoảng 0,3-0,6 mm.

Trước khi lắp động cơ, hãy điều chỉnh vị trí của ly hợp sang số như sau:

- đặt núm sang số ở vị trí “đang chạy”, gài ly hợp, kéo thanh truyền lên và quay trục đứng đồng thời 0,5 - 1 vòng; sau đó vặn hoặc tháo thanh, căn chỉnh đầu uốn cong của nó với lỗ trên cần và lắp ráp.

Khi lắp đặt máy xới, cần phải căn chỉnh con lăn cần ga của bộ chế hòa khí với mũi tên được đóng trên cam đế magdino, và mũi tên “bắt đầu” trên máy xới với dấu trắng trên tay cầm của máy xới. Khi xoay cần xới theo hướng hết ga n, sắp dừng, van tiết lưu của bộ chế hòa khí phải mở hoàn toàn.

Vị trí của bướm ga được điều chỉnh bằng cách xoay cần truyền động so với bướm ga.

Khi lắp ráp cơ cấu khởi động, không được để các ổ trục của cơ cấu bị cong vênh, có thể làm kẹt puli.

Bằng cách vặn vào hoặc tháo vít 1 (Hình 15), lắp bánh răng 4 sao cho có khoảng cách 3-7 mm giữa các đầu răng của bánh răng và bánh đà. và đầu trên của bánh răng ở cùng mức hoặc cao hơn đến 1,5 mm so với mép trên của một trong các lỗ của ròng rọc 3. Khóa vít 1 bằng đai ốc 6. đặt lò xo 5-6 quay ngược chiều kim đồng hồ vào lỗ ròng rọc (qua rãnh của chốt) chốt 2.

Khe hở bên giữa các răng không được lớn hơn 0,4 mm (nó được điều chỉnh bởi sự chuyển động của các ổ trục của cơ cấu khởi động do các miếng đệm kim loại 5).

Cách cải thiện hiệu suất của động cơ Veterok-8 - hai lựa chọn hiện đại hóa và cải tiến động cơ bên ngoài thuyền trong nước "Veterok"

Nhìn chung, trong thiết kế này, một động cơ xuất sắc, có những sai sót nhỏ mà bạn có thể dễ dàng sửa chữa.

Mặc dù thực tế là động cơ bên ngoài của Veterok có một vít đặc biệt trong buồng phao của bộ chế hòa khí, nhưng không dễ dàng gì để thoát xăng từ đó - vì điều này, bạn phải tháo bộ chế hòa khí.

Tôi đã khoan một lỗ trên chảo của vỏ động cơ Veterok đối diện với con vít được chỉ định và đặt một con vít bằng đồng thau vào đó. Việc xả cặn đã trở nên thuận tiện hơn rất nhiều.

Mặc dù vít điều chỉnh phản lực chính có khía trên đầu, nhưng chỉ có thể điều chỉnh bằng tuốc nơ vít. Trong khi động cơ đang chạy, điều này không thuận tiện lắm, đặc biệt là vì vít nằm sâu trong chảo. Ngoài ra, người ta không biết độ mở của máy bay phản lực.

Tôi đã hàn một phần mở rộng có đầu quay tay có thể xoay bằng ngón tay của bạn trên kim của máy bay phản lực.Tay quay được đánh dấu rủi ro, nhờ đó có thể kiểm soát mức độ mở của phản lực.

Điều chỉnh khí và thời điểm đánh lửa không trơn tru như "Moscow", chẳng hạn. Cần rất nhiều nỗ lực để có được cần gạt để mở bướm ga, vì vậy rất khó để giữ tốc độ trung bình - thấp hoặc đầy. Sau khi cắt bớt phần gù của cần gạt một chút, tôi đã điều chỉnh mượt mà hơn.

Một nhược điểm đáng kể của bộ chế hòa khí động cơ Veterok-8 là không có lưới chống cháy trên đường ống hút, có thể gây cháy thuyền. Tôi đặt một vòi phun vòng có lưới.

Một khiếm khuyết thiết kế nghiêm trọng là việc lắp cánh quạt vào trục không thành công. Ghim bị cắt thường để lại một đường gờ hơi cong, và đôi khi việc tháo vít hoặc chỉ đơn giản là xoay nó là vô cùng khó khăn. Một lần tôi đã chứng kiến chủ sở hữu của Veterok đã mất một ngày nghỉ chỉ vì anh ta không thể tháo vít bằng chốt cắt (sự hiện diện của các rãnh dọc trong trục vít không giúp ích gì, vì không phải lúc nào cũng có thể vặn vít trên trục).

Bộ kéo đơn giản được hiển thị trong bản phác thảo đơn giản hóa rất nhiều thao tác này. Tôi khuyên bạn nên cưa bỏ tất cả thủy triều trên vít, hình thành trong quá trình đúc và gây ra nhiễu loạn dòng chảy có hại, đồng thời đánh bóng vít và toàn bộ phần dưới nước của gỗ chết. Điều này cho phép tôi tăng tốc độ của thuyền thêm 2 km / h. Không rõ tại sao nhà sản xuất không xử lý công đoạn tinh chỉnh sơ cấp của con vít.

Khi khởi động động cơ lạnh, việc che van điều tiết không khí không có tác dụng tốt, vì vậy tôi đã thực hiện một mẹo đặc biệt cho ống phun nhiên liệu vào bộ khuếch tán bộ chế hòa khí.

Giữ ống dẫn nhiên liệu bằng tay trái và ấn khớp vòi phun vào quả cầu trong khớp nối ống, tôi đồng thời nhấn bầu bơm; đồng thời, một tia phụt mạnh xuất hiện từ đầu, xuyên sâu vào bộ chế hòa khí.

Nếu động cơ bên ngoài của Veterok-8 được vận hành trên các thuyền vi động, thì một cánh quạt chuyển đổi từ Veterok-12 có thể được lắp đặt. Các đầu của lưỡi phải được cưa đến đường kính 190 mm, chiều rộng của lưỡi phải giảm 8 - 10 mm, độ dày và hình dạng của lưỡi ở đầu và dọc theo các cạnh phải được làm theo hình dạng của một cánh quạt Veterka-8 tiêu chuẩn. Tất cả các thủy triều được loại bỏ, bề mặt vít, đặc biệt là bề mặt chịu lực, được làm sạch và đánh bóng.

Kết quả của việc sử dụng một chân vịt như vậy, một chiếc thuyền dài 2,9 m với một người lái cho thấy tốc độ gần như tương đương với vận tốc của 10 chiếc "Moscow" - 30-31 km / h.

Nhìn chung, mong muốn nhà máy Ulyanovsk cung cấp cho mỗi động cơ hai cánh quạt thông thường - chở hàng và tốc độ cao. Nhà máy Rzhevsky sản xuất cánh quạt hai và ba cánh với các đặc điểm khác nhau cho Moscow.

V. G. Rodnikov, (Matxcova), "Thuyền và du thuyền", 1971

Động cơ Veterok-8, được lắp đặt trên chiếc thuyền tự chế của tôi (thuộc loại "xe trượt biển"), nặng 85 kg và tổng trọng lượng choán nước khoảng 260 kg, chỉ phát triển 4100 vòng / phút khi hết ga khi đang di chuyển và 3780 vòng / phút tại các neo đậu. Để tăng độ nén của hỗn hợp nhiên liệu trong cacte, tôi đã giảm chiều dày của vách ngăn van tại các điểm tiếp xúc với cacte và làm chìm vào cacte 1,2 mm. Đồng thời mùn cưa và đánh nhám các mép cửa sổ dưới các van.

Tôi đo tỷ số nén hiệu quả theo phương pháp được mô tả trong số 16 của "Boats and Yachts" cho năm 1968, trong các xi lanh và thấy rằng nó là 5,9. Để tăng nó, tôi đã siết chặt các bu lông đầu xi lanh và do đó giảm độ dày của miếng đệm nắp xi lanh đi 0,45 mm. Tăng thông lượng của bộ khuếch tán bộ chế hòa khí bằng cách khoan đường kính của nó thêm 0,4 mm. Kết quả là số vòng quay động cơ trên phút tăng lên 4600.

Khi lắp ráp lại động cơ sau ba tháng hoạt động, nó đã phát hiện ra rằng các cửa sổ xả, khi pít-tông nằm ở tâm chết dưới cùng, chồng lên nhau 2 mm hoặc hơn, tức là các phần cửa sổ không được sử dụng hoàn toàn. Để không làm hỏng khối xi-lanh, tôi quyết định vát 1,5x45 ° từ đầu pít-tông từ mặt bên của cả cửa sổ xả và thanh lọc.Anh ta đã cưa bỏ các cạnh sắc của các cửa sổ trong khối trụ, đặc biệt là các cửa sổ thoát khí ở khu vực kết nối \ u200b \ u200b với phần thân trung gian, nơi có nhiều chỗ lồi lõm và bất thường, loại bỏ các phần mọc và vát mép ở phần tiếp giáp của khối xi lanh và cacte trong các cửa sổ của đường dẫn nạp rác.

Để tăng độ chân không trong vỏ trung gian và hút khí thải tốt hơn, ông đã mài các cạnh của kênh xả dưới nước.

Khi điều chỉnh hệ thống xả, tôi tiến hành từ thực tế rằng sự hình thành của sóng áp suất trong đường ống xả xảy ra khi pít-tông ở gần tâm chết dưới cùng. Sóng này sẽ tiếp cận các cửa sổ thoát ra ngoài 15-20 ° trước khi chúng đóng lại. Với pha xả là 140 °, một sóng áp suất phải truyền qua lại dọc theo đường xả trong thời gian trục khuỷu quay qua một góc γ bằng: γ = 140 ° - (góc quay tới tâm điểm chết dưới + 20 °) = 140 ° - 90 ° = 50 °.

Vận tốc truyền sóng áp trong môi trường khí (W1) là 500 m / s (không kể khí thải làm mát). Với sự có mặt của bộ làm mát và một bộ thu nhỏ (hộp xả), vận tốc truyền sóng áp suất trung bình (W2) Tôi lấy bằng 400 m / s.

Ở tốc độ định mức của động cơ (4800 vòng / phút), thời gian quay của trục khuỷu là 50 ° (τ) là:

τ = 50 • 60/4800 • 360 = 0,0017 giây.

Vì thời gian này bằng với thời gian sóng áp suất truyền qua lại nên chiều dài cần thiết của vòi phun được xác định theo công thức:

2L = W2• τ = 400 • 0,0017 = 0,68 m, khi đó L = 0,68 / 2 + 0,34 m.

Nhưng tôi không thể lắp một ống nhánh lớn như vậy trong nhà ở trung gian. Tôi phải gỡ bỏ phân vùng được cài đặt trong trường hợp này và đặt một phân vùng khác, dài 255 mm, từ một tấm δ = 1,5 mm. Tôi đã chế tạo một máy giặt phản chiếu ở dạng hình thang với các cạnh 15x15x10 mm và dày 1,5 mm, đặt nó trên một thanh ba mm, dẫn nó đến thành trên của hộp ổ cắm và cố định nó bằng một đai ốc.

Sau khi tinh chỉnh này, động cơ sẽ đưa chiếc thuyền với hai hành khách vào bào.

V. S. Mukhorotov (Volgograd), "Thuyền và du thuyền", 1971

| Video (bấm để phát). |

Chia sẻ trang này trên phương tiện truyền thông xã hội. mạng hoặc dấu trang: