Chi tiết: tự sửa chữa thang máy gas 53 từ một chuyên gia thực sự cho trang web my.housecope.com.

(097) 056-05-93, (099) 429-92-85, (093) 651-44-42

Sửa chữa xi lanh thủy lực GAZ-53. Sửa chữa xi lanh thủy lực GAZ-SAZ. Để được sửa chữa xi lanh thủy lực, vui lòng gọi (097) 056-05-93. Chúng tôi làm việc trên khắp Ukraine.

Xi lanh thủy lực GAZ-53 là thành phần quan trọng của cơ cấu nâng hạ xe ben. Chiếc xe tải được coi là một trong những chiếc xe phổ biến nhất trong thời kỳ Xô Viết. Sự nổi tiếng như vậy là do những phẩm chất tuyệt vời của mô hình này, trong đó có một vị trí đặc biệt bởi tính thực tế và độ tin cậy của nó. Trong cấu trúc của nó, nó là một chiếc xe tải có dỡ hàng bên.

Ảnh chụp xi lanh thủy lực GAZ-53

Đây là một thiết kế tương tự truyền thống và đã được sử dụng rộng rãi trong CIS, được dùng làm điểm khởi đầu cho việc phát minh ra các sửa đổi khác nhau. Một trong số đó là GAZ-SAZ 3507, là một chiếc xe tải tự đổ và do đó, có một cơ cấu nâng hạ đặc biệt. Thủy lực GAZ-53 có cấu tạo khá phức tạp và ngày càng đòi hỏi nhiều hơn trong công việc sửa chữa.

Hình ảnh xi lanh thủy lực GAZ-SAZ 3507

Thiết kế của thang máy thủy lực GAZ trên nan hoa (trên trục) và các bộ phận của nó

Có một thời, xe ben GAZ-53 nổi tiếng không kém gì tiền thân của nó. Tuy nhiên, hiện nay việc tìm thấy phiên bản còn hoạt động của chiếc xe này ngày càng hiếm. Theo thời gian, hầu như tất cả chúng đã cạn kiệt sức lực của mình và ngày nay không hoạt động.

Bản vẽ lắp ráp của xi lanh thủy lực GAZ-53, cũng như kích thước tổng thể và kết nối của nó

Tình trạng này là khá dễ hiểu, bởi vì tuổi thọ của bất kỳ thiết bị kỹ thuật nào là không giới hạn, và còn hơn thế nữa khi nói đến các cơ cấu được thiết kế để nâng và vận chuyển hàng hóa. Thật không may, trong những năm qua, nó gần như đã cạn kiệt hoàn toàn, và các bản sao vẫn còn hoạt động đã qua hơn một lần sửa chữa. Về cấu tạo, cơ cấu nâng GAZ-SAZ 53 mang bản chất thủy lực, nguyên lý hoạt động của nó dựa trên sự tác động của chất lỏng làm đầy hệ thống và tạo ra các thông số áp suất cần thiết.

| Video (bấm để phát). |

Dầu đóng vai trò của nó, và sơ đồ thiết bị thang máy bao gồm các chi tiết sau:

4) Van giảm áp (hạ bệ)

6) Cầu chì van điều khiển

9) Nguồn điện cất cánh

10) Hộp số lùi hộp số

Ảnh chụp van hạ bệ GAZ-53

Hình ảnh về quá trình cất cánh điện của GAZ-53

Như bạn có thể thấy từ các yếu tố trên, thiết kế của thủy lực GAZ 53 có cấu trúc khá phức tạp. Mỗi bộ phận này là một thiết bị hoàn chỉnh, bao gồm các bộ phận và các yếu tố cấu trúc của nó. Nguyên lý hoạt động của cơ cấu nâng hạ là hoạt động của xi lanh thủy lực GAZ-53. Đổi lại, nó có cấu trúc dạng ống lồng gồm 3 phần có thể thu vào tương đương.

Để đảm bảo hoạt động của thang máy, chúng được đổ đầy dầu, được cung cấp cho chúng bằng một máy bơm. Tương tự, để hạ thấp nó, chất lỏng rời khỏi xi lanh thủy lực GAZ-53 qua van một chiều. Quy trình như vậy có thể đảm bảo hoạt động đầy đủ của nền tảng và tạo thuận lợi đáng kể cho lao động của con người.

Sửa chữa xi lanh thủy lực GAZ-53

Xe ben GAZ-SAZ 53 được sản xuất với 2 phiên bản: Thùng ngang và thùng xếp dọc. Nguyên tắc hoạt động của thủy lực luôn không thay đổi và bao gồm việc cung cấp dầu bằng cách sử dụng bộ ngắt điện thông qua một máy bơm trong khoang nâng. Xi lanh thủy lực nâng thân GAZ-53 cung cấp tất cả các hành động cần thiết. Không có gì đáng ngạc nhiên khi nó thường xuyên bị lỗi nhất, vì nó nằm trên nó mà hầu như toàn bộ tải đều giảm.Tình trạng này ảnh hưởng đến chức năng tổng thể của thang máy, vì nó hoàn toàn không hoạt động. Để khôi phục lại hiệu suất của nó, cần phải thực hiện một loạt các biện pháp mà chỉ một bậc thầy thực sự về nghề của mình mới có thể thực hiện được.

Hình ảnh bộ sửa chữa xi lanh thủy lực GAZ-53

Do đó, việc sửa chữa xi lanh thủy lực GAZ-53 là một quá trình khá phức tạp và tốn nhiều thời gian, bao gồm nhiều lĩnh vực, từ thay dầu nhớt đến thay pít-tông. Nói chung, trong quá trình trùng tu, các hạng mục sau có thể cần được thay thế:

1) Vòng chữ O (RTI)

Nguyên nhân phổ biến nhất gây ra sự cố khi nâng thân GAZ-53 là rò rỉ các bộ phận làm kín được thiết kế để đảm bảo sự tích tụ áp suất trong hệ thống. Đổi lại, sự vi phạm tính toàn vẹn của thủy lực và dòng chảy của dầu góp phần làm giảm các chỉ số áp suất. Điều này khiến thang máy bị trục trặc và không thể hoạt động hết công suất. Đôi khi có những tình huống liên quan đến việc vi phạm tính toàn vẹn của bất kỳ bộ phận nào.

Trong trường hợp như vậy, việc sửa chữa xi lanh thủy lực đòi hỏi phải thay thế hoàn toàn phần tử bị hư hỏng. Tính phân loại như vậy là do thực tế là làm việc với hàng hóa trong tình trạng này trở nên không hiệu quả chút nào mà còn cực kỳ nguy hiểm. Điều này khá đơn giản để thực hiện: bằng cách mở lỗ thoát nước nằm ở dưới cùng của thiết bị. Chỉ khi đó công việc khắc phục sự cố mới có thể bắt đầu. Để làm được điều này, toàn bộ hệ thống gần như được tháo rời hoàn toàn và tất cả các bộ phận của nó phải được làm sạch. Nói chung, có thể thực hiện hồi sinh thủy lực GAZ-53. Tuy nhiên, để làm được điều này, bạn không chỉ cần có nhiều kinh nghiệm làm thợ cơ khí mà còn phải có sẵn nhiều phụ tùng thay thế, vì khá khó khăn để mua chúng trong tình trạng tốt trên thị trường hiện đại.

Cầu nâng thủy lực GAZ-53 bao gồm nhiều yếu tố khác nhau tạo nên một cơ chế duy nhất giúp cho việc vận chuyển và bốc dỡ hàng hóa trở nên thuận lợi đáng kể. Đồng thời, do mức độ mài mòn chức năng cao, các cơ cấu như vậy thường bị lỗi.

Sơ đồ nâng cơ thể GAZ-53

Để sửa chữa chúng, cần phải thực hiện nhiều thao tác khác nhau. Điều này đòi hỏi kiến thức tuyệt vời về thiết kế của thiết bị và kinh nghiệm với các đơn vị tương tự. Đây là cách duy nhất để tiến hành sửa chữa toàn bộ và khôi phục hoàn toàn hoạt động của thang máy thủy lực.

Nếu bạn không có thời gian hoặc cơ hội để sửa chữa xi lanh thủy lực GAZ-53, hãy giao việc đó cho các chuyên gia của chúng tôi bằng cách gọi (097) -056-05-93.

Xi lanh thủy lực GAZ-53 là thành phần quan trọng của cơ cấu nâng hạ xe ben. Xe tải GAZ 53 được coi là một trong những chiếc xe phổ biến nhất trong thời kỳ Xô Viết. Sự nổi tiếng như vậy là do những phẩm chất tuyệt vời của mô hình này, trong đó có một vị trí đặc biệt bởi tính thực tế và độ tin cậy của nó. Trong cấu trúc của nó, nó là một chiếc xe tải phẳng.

Nó trông giống như một xi lanh thủy lực để nâng thân GAZ 53

Có một thời, xe ben GAZ-53 nổi tiếng không kém gì tiền thân của nó. Tuy nhiên, hiện nay việc tìm thấy phiên bản còn hoạt động của chiếc xe này ngày càng hiếm. Theo thời gian, hầu như tất cả chúng đã cạn kiệt sức lực của mình và ngày nay không hoạt động.

Bản vẽ kích thước kết cấu thân xylanh thủy lực Khí 53

Dầu đóng vai trò của nó, và sơ đồ thiết bị thang máy bao gồm các chi tiết sau:

- bể chứa;

- bộ lọc dầu;

- xi lanh thủy lực;

- van hạ bệ;

- van điều khiển;

- van điều khiển cầu chì;

- kiểm tra van;

- bơm bánh răng;

- hộp đóng mở điện;

Nó trông giống như một chiếc Gas 53 cất cánh

Như bạn có thể thấy từ các yếu tố trên, thiết kế của thủy lực GAZ 53 có cấu trúc khá phức tạp.Mỗi bộ phận này là một thiết bị hoàn chỉnh, bao gồm các bộ phận và các yếu tố cấu trúc của nó.

Nguyên lý hoạt động của cơ cấu nâng hạ là hoạt động của xi lanh thủy lực GAZ-53. Đổi lại, nó có cấu trúc dạng ống lồng gồm 3 phần có thể thu vào tương đương.

Để đảm bảo hoạt động của thang máy, chúng được đổ đầy dầu, được cung cấp cho chúng bằng một máy bơm. Tương tự, để hạ thấp nó, chất lỏng rời khỏi xi lanh thủy lực GAZ-53 qua van một chiều. Quy trình như vậy có thể đảm bảo hoạt động đầy đủ của nền tảng và tạo thuận lợi đáng kể cho lao động của con người.

Xe ben GAZ-SAZ 53 được sản xuất với 2 phiên bản: Thùng ngang và thùng xếp dọc. Nguyên tắc hoạt động của thủy lực luôn không thay đổi và bao gồm việc cung cấp dầu bằng cách sử dụng bộ ngắt điện thông qua một máy bơm trong khoang nâng. Xi lanh thủy lực nâng thân GAZ-53 cung cấp tất cả các hành động cần thiết. Không có gì đáng ngạc nhiên khi nó thường xuyên bị lỗi nhất, vì nó nằm trên nó mà hầu như toàn bộ tải đều giảm.

Tình trạng này ảnh hưởng đến chức năng tổng thể của thang máy, vì nó hoàn toàn không hoạt động. Để khôi phục lại hiệu suất của nó, cần phải thực hiện một loạt các biện pháp mà chỉ một bậc thầy thực sự về nghề của mình mới có thể thực hiện được.

Một bộ dây cao su để sửa chữa xi lanh thủy lực GAZ-SAZ 53

- vòng đệm;

- cổ phần;

- piston thủy lực;

- pít tông.

Nguyên nhân phổ biến nhất gây ra sự cố khi nâng thân GAZ-53 là rò rỉ các bộ phận làm kín được thiết kế để đảm bảo sự tích tụ áp suất trong hệ thống.

Đổi lại, sự vi phạm tính toàn vẹn của thủy lực và dòng chảy của dầu góp phần làm giảm các chỉ số áp suất. Điều này khiến thang máy bị trục trặc và không thể hoạt động hết công suất.

Đôi khi có những tình huống liên quan đến việc vi phạm tính toàn vẹn của bất kỳ bộ phận nào.

Một ví dụ về hoạt động của xi lanh thủy lực nâng thân GAZ 53

Dòng sản phẩm đầy đủ: GAZ-3307, 53, GAZ-3309, GAZ-66, 3308, 33081, 33086, GAZ-33104

Thiết bị nâng thủy lực cho xe ben GAZ-SAZ-3507/35071 trên khung gầm GAZ-3307/3309

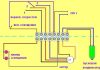

Bệ xe ben được lắp nghiêng bằng xi lanh thủy lực. Sơ đồ của thiết bị nghiêng thủy lực được thể hiện trong hình. một.

Cơ cấu lật của xe ben GAZ-SAZ-3507/35071 trên khung gầm GAZ-3307/3309 giúp nâng và hạ bệ, dừng xe ở bất kỳ vị trí trung gian nào, hạn chế áp suất trong hệ thống thủy lực không cao hơn 115 - 120 kgf / cm2.

Cơm. 1 - Sơ đồ cấu tạo thiết bị gạt thủy lực của xe ben GAZ-SAZ-3507/35071 trên khung gầm GAZ-3307/3309

1 - thùng dầu; 2 - bộ lọc nước xả có van an toàn; 3- cổ nạp của két dầu; 4 - bệ hạ van đẩy; 5 - xi lanh thủy lực; 6 - van hạ bệ; 7 - van điều khiển; 8 - van an toàn của van điều khiển; 9 - van một chiều; 10 - bơm bánh răng; 11- Cần điều khiển PTO; 12 - công suất cất cánh; 13 - số lùi của hộp số xe;

14 - Cần điều khiển KU

Hệ thống thủy lực của xe ben GAZ-SAZ-3507/35071 trên khung gầm GAZ-3307/3309

Hệ thống thủy lực của xe ben GAZ-SAZ-3507/35071 trên khung gầm GAZ-3307 / GAZ-3309 được điều khiển bởi hai cần - cần điều khiển PTO 10 và cần điều khiển KU 13 (Hình 2).

Chúng được lắp vào buồng lái ở bên phải cần số. Cần điều khiển PTO có hai vị trí: cực "nâng" phía trước và cực "trung tính" phía sau. Cần điều khiển KU cũng có hai vị trí - cực trước “trung lập” và cực sau “hạ thấp”.

Để lật bệ, cần điều khiển PTO phải được di chuyển đến vị trí cực thuận (dọc theo xe) khi động cơ đang chạy và ly hợp được ngắt.

Hình 2 - Khởi động điện với bơm dầu và van điều khiển của xe ben GAZ-SAZ-3507/35071

1 - đầu bi; 2 - hộp đóng cắt nguồn điện với một máy bơm, một van và các đường ống nhánh; 3- giá đỡ các đòn bẩy; 4 - Cơ cấu dẫn động đẩy KU; 5 - bu lông hoặc đinh tán; 6 - vòng đệm hình nón; 7 - gioăng nắp hố ga; 8, 20, 21 - ngón tay; 9 - lò xo; 10 - Cần điều khiển PTO; 11- tấm ván; 12 - ngón tay; 13- Cần dẫn động KU; 14 - bu lông 15, 16, 17 - vòng đệm; 18, 19 - chốt cotter.

Sau khi ly hợp của xe ben GAZ-SAZ-3507/35071 được kích hoạt, bộ ngắt điện với bơm dầu được bật và dầu từ thùng dầu bắt đầu chảy qua đường hút đến bơm dầu, và từ đó chịu áp suất qua đường xả vào xi lanh thủy lực. Dưới tác động của việc tăng áp suất dầu, các pít tông xi lanh thủy lực sẽ bắt đầu chuyển động về phía trước, làm cho bệ lật nghiêng.

Sự gia tăng áp suất trong hệ thống thủy lực sau khi kết thúc hành trình làm việc của xi lanh thủy lực, cũng như khi tải lại xe ben GAZ-SAZ-3507/35071 trên khung gầm GAZ-3307 / GAZ-3309, bị hạn chế bởi van an toàn 15 KU (Hình 6), mở ở áp suất 115-120 kgf / cm2, nối khoang xả H với khoang xả C.

Để hạ bệ, cần phải tháo ly hợp, di chuyển cần điều khiển PTO 10 (Hình 2) về vị trí tận cùng. Thao tác này sẽ tắt máy bơm. Cần di chuyển 13 (Hình 2) của bộ điều khiển KU cũng phải được di chuyển đến vị trí sau cùng.

Đồng thời tay đẩy 6 sẽ di chuyển (Hình 6), mở van 1 để hạ bệ của xe ben GAZ-SAZ-3507/35071. Kết quả là đường xả được nối với đường xả, dầu từ xi lanh thủy lực dưới tác dụng của khối lượng bệ sẽ chảy qua bầu lọc vào thùng dầu.

Nếu cần dừng bệ trống ở vị trí trung gian, chỉ cần di chuyển cần điều khiển của KU đến vị trí cực thuận về phía trước là đủ. Đồng thời do sự hiện diện trong KU của van 1 (Hình 6) hạ bệ và van một chiều 22, đường xả bị tắc khiến bệ ngừng hạ.

Khởi động điện với bơm dầu và van điều khiển của xe ben GAZ-SAZ-3507/35071 trên khung gầm GAZ-3307 / GAZ-3309

Bộ ngắt điện (PTO) GAZ-SAZ-3507/35071 trên khung GAZ-3307 / GAZ-3309 được sử dụng để truyền sức mạnh từ động cơ (thông qua hộp số) đến bơm dầu. Nó được gắn vào vỏ hộp số ở phía bên phải bằng bu lông, đinh tán và đai ốc bằng vòng đệm lò xo. Một miếng đệm paronit dày 0,8 mm được lắp đặt giữa các mặt bích của PTO và hộp số.

Bộ ngắt điện (Hình 3) chứa một cacte 1 trong đó bánh răng dẫn động 10 và bánh răng dẫn động 4 được đặt trên các ổ bi 3 và 12, trục bánh răng truyền động 9 và một thiết bị khóa bao gồm ổ bi khóa 14 và một mùa xuân 16.

Cơm. 3 - Công suất cất cánh 3507-01-4201010 GAZ-SAZ-3507/35071 trên khung GAZ-3307 / GAZ-3309

1 - cacte công suất cất cánh; 2, 11, 13 - vòng giữ; 3, 12 - ổ bi; 4 - bánh răng dẫn động; 5 - vòng đệm làm kín bằng cao su; 6 - máy giặt hộp nhồi; 7 - khung hộp nhồi; 8 - hộp nhồi; 9 - trục của bánh răng dẫn động; 10 - bánh răng dẫn động; 14 - khóa bi; 15 - phích cắm; 16 - lò xo của một quả cầu khóa; 17 - vòng đệm; 18 - bu lông; 19 - vòng đệm; 20 - nắp ổ trục; 21 - vòng đẩy

Trên trục 9 của bánh răng truyền động, các ổ bi 12 được cố định bằng hai vòng giữ 13, trên đó bánh răng truyền động 10 quay tự do, được giữ cho các chuyển động ngang bằng vòng khóa 11. Bánh răng truyền động liên tục ăn khớp với số lùi của hộp số xe.

Để tránh rò rỉ dầu từ cacte 1 qua các lỗ dưới trục 9 của bánh răng truyền động, một vòng cao su 5, một phớt dầu 8 được đặt ở một bên và khung 7 của hộp nhồi được ép vào, ở bên kia lỗ được đóng bằng phích cắm 15.

Với sự trợ giúp của cần điều khiển 10 của PTO GAZ-SAZ-3507/35071 (Hình 2), được kết nối trục với trục 9 của bánh răng truyền động (Hình 3), trục 9 di chuyển trong các lỗ của cacte PTO trong hướng trục và do đó tham gia (hoặc loại bỏ khỏi khớp) truyền động bánh răng 10 với bánh răng dẫn động 4.

Ở vị trí thể hiện trong Hình 14, bánh răng dẫn động 10 không ăn khớp với bánh răng dẫn động 4 - ổ đĩa bị tắt. Các vị trí cực trị của trục 9 được cố định bởi quả cầu khóa 14, dưới tác dụng của lò xo 16, sẽ đi vào các rãnh hình khuyên của trục.

Bơm dầu cho hệ thống thủy lực của xe ben GAZ-SAZ-3507/35071 trên khung gầm GAZ-3307 / GAZ-3309

Máy bơm bánh răng NSh (Hình 4) bao gồm vỏ 1, nắp 2 và bộ phận bơm, bao gồm: bánh răng dẫn động 3 và dẫn động 4, hai cặp ống lót 5 và 6, hai bộ bù 7, hai vòng bít 8.

Phần tiếp giáp của vỏ với vỏ được bịt kín bằng vòng chữ O cao su. Nắp được gắn vào thân bằng tám bu lông 10, dưới đầu có đặt các vòng đệm lò xo 11.

Hình 4 - Bơm dầu của hệ thống thủy lực GAZ-SAZ-3507/35071

1 - thân máy; 2 - nắp đậy; 3 - bánh răng dẫn động; 4 - bánh răng dẫn động; 5, 6 - ống lót; 7 - bộ bù; 8 - vòng bít; 9 - vòng đệm; 10, 11 - vòng đệm bu lông và lò xo; 12 - vòng bít; 13 - vòng giữ; 14 - vòng hỗ trợ

Để giảm rò rỉ dầu bên trong máy bơm của hệ thống thủy lực của xe ben GAZ-SAZ-3507/35071 thông qua các khe hở giữa các bề mặt cuối của bánh răng và bộ bù, sử dụng điều chỉnh tự động các khe hở dọc theo các đầu của bánh răng, xảy ra bằng cách ép bộ bù vào các đầu của bánh răng bằng dầu dưới áp suất đến từ phía xả trong khoang B.

Cả hai bộ bù đều "nổi" (tự điều chỉnh), tức là được ép vào các đầu của bánh răng một cách độc lập, điều này đảm bảo sự chạy đồng nhất của các mặt phẳng làm việc của bộ bù. Dầu đã thấm qua các rãnh bôi trơn của ống lót sẽ đi qua rãnh ở đáy vỏ và qua các rãnh trong vỏ và bánh răng dẫn động vào các khoang nối với khoang hút.

Như vậy, tất cả các rò rỉ dầu đều đi vào đường hút của máy bơm. Đầu truyền động của trục bánh răng được bịt kín bằng một vòng bít được gia cố bằng cao su 12. Để tránh cho vòng bít 12 bị ép ra ngoài, một vòng giữ 13 và một vòng đỡ 14 được lắp đặt.

Khi cặp bánh răng quay, dầu đi vào qua cửa ra “Lối vào” vào khoảng kẽ răng, và sau đó được bơm qua cửa vào “Lối ra” vào hệ thống thủy lực của xe ben GAZ-SAZ-3507/35071 trên GAZ- Khung xe 3307 / GAZ-3309.

Bơm dầu được lắp vào lỗ có rãnh của bánh răng dẫn động và được gắn vào mặt bích PTO (Hình 2 và 3). Một miếng đệm paronit dày 0,8 mm được lắp đặt giữa các mặt bích của PTO và máy bơm dầu. Các khoang hút và xả của bơm dầu thông với các khoang của bình dầu và CU.

Xi lanh thủy lực của bệ xe ben GAZ-SAZ-3507/35071 trên khung gầm GAZ-3307 / GAZ-3309

Để nâng bệ, một xi lanh thủy lực dạng ống lồng với ba pit tông có thể thu vào được sử dụng. Thiết bị xi lanh thủy lực được thể hiện trên Hình 5.

Hình 17 - Xi lanh thủy lực 3507-01-8603010-01 của xe ben GAZ-SAZ-3507/35071 trên khung xe GAZ-3307 / GAZ-3309

1 - chân đỡ trên; 2, 3, 4 - pít tông; 5 - đáy; 6 - ống cao áp; 7 - ổ bi dưới; 8 - thân máy; 9– nắp hỗ trợ; 10 - ổ bi trên; 11, 12, 13, 14 - vòng làm kín; 15, 16, 17 - vòng bảo vệ; 18, 19 - vòng giữ; 20 - chân đỡ thấp hơn

Dầu được cung cấp cho xi lanh thủy lực của xe ben GAZ-SAZ-3507/35071 thông qua một khớp nối ở phía dưới. Để làm kín các pít tông 2, 3, 4, thân 8 và đáy 5, các vòng đệm tròn 11, 12, 13, 14. Được sử dụng. Để bảo vệ bề mặt cọ xát của pít tông khỏi bụi và bẩn, các vòng bảo vệ bằng cao su 15, 16, 17 là được cài đặt trong các pít tông.

Để hạn chế chuyển động đi xuống của các pít tông, các vòng giữ lò xo 18, 19 được lắp ở phần dưới của các pít tông.

Xi lanh thủy lực có hai đầu bi được lắp đặt ở trên 1 và 20 chân vòng bi phía dưới và được cố định trong chúng với sự trợ giúp của nắp 9 bu lông và vòng đệm lò xo. Các ổ trục trên và dưới được bôi trơn - khi lắp đặt trong trường hợp sửa chữa hoặc thay thế xi lanh thủy lực.

Van điều khiển, đường ống và thùng dầu của xe ben GAZ-SAZ-3507/35071 trên khung gầm GAZ-3307 / GAZ-3309

Van điều khiển của xe ben GAZ-SAZ-3507/35071 (Hình 6) dùng để điều khiển nâng hạ bệ. Van điều khiển là bộ phận kết hợp ba van: van một chiều 22, van hạ bệ 1 và van an toàn 15.

Van một chiều 22 dùng để ngăn chặn sự hạ thấp tự nhiên của bệ nâng khi máy bơm không chạy. Van hạ bệ 1 được thiết kế để tránh chất lỏng từ thang máy thủy lực đến thùng dầu khi bệ hạ xuống.

Hình 16 - Van điều khiển của xe ben GAZ-SAZ-3507/35071 trên khung gầm GAZ-3307 / GAZ-3309

1 - van hạ bệ; 2, 12, 16, 23 - vòng làm kín; 3 - vòng đệm; 4 - khung hộp nhồi; 5 - hộp nhồi; 6 - tay đẩy; 7 - dây khóa; 8 - con trượt của van an toàn; 9-vít điều chỉnh; 10 - con dấu; 11 - dây dẫn; 13, 18, 19 - lò xo; 14 - trục gá van an toàn; 15 - van an toàn; 17 - nút chai; 20 - trục gá van một chiều; 21 - bệ van một chiều; 22 - van một chiều; 24 - trục gá van hạ; 25 - cơ thể

Van an toàn 15, được điều chỉnh đến áp suất 115-120 kgf / cm2, dùng để dỡ các bộ phận và cụm của thiết bị lật và bệ khi quá tải vượt quá khả năng chịu tải định mức. Sự hợp nhất được thực hiện bằng các vòng cao su.

Các đường ống và ống cao su áp suất cao và thấp được sử dụng làm đường ống cung cấp dầu cho các đơn vị hệ thống thủy lực trên xe ben GAZ-SAZ-3507/35071 trên khung gầm GAZ-3307 / GAZ-3309.

Ống áp suất cao là một ống cao su theo tiêu chuẩn GOST 6286-73 (đường kính trong - 12 mm, đường kính ngoài - 25 mm), các đầu của chúng được nhúng vào các phụ kiện kim loại.

Ống cao áp được làm bằng ống thép với các đầu được hàn vào chúng. Tất cả các ống mềm và ống cao áp được kết nối với nhau bằng đầu nối núm. Sự chặt chẽ trong các kết nối phù hợp đạt được bằng cách siết chặt bề mặt hình cầu của núm vú vào hình nón của đầu mút.

Các đường ống áp suất thấp của hệ thống thủy lực của xe ben GAZ-SAZ-3507/35071 được làm bằng ống thép. Các ống cao su áp suất thấp được kết nối với các đường ống áp suất thấp bằng cách sử dụng kẹp băng. Thùng dầu 1 (Hình 1) là một kết cấu thép tấm hàn dập.

Ở phần dưới của thùng dầu có một lỗ thoát nước được đóng bằng nút và một ống nhánh để nối đường ống dẫn với máy bơm, ở phần trên có một bộ lọc xả dầu được gắn vào thân thùng dầu bằng các bu lông. Đầu vào của bộ lọc được kết nối với khoang xả của van điều khiển.

Bộ lọc xả có các phần tử lọc bao gồm các mắt lưới lọc và một van an toàn hoạt động ở áp suất 3-5 kgf / cm2, cho phép dầu đi vào bể trong trường hợp các phần tử lọc bị tắc.

Ở lần thay nhớt đầu tiên (sau 1000 km chạy xe ben GAZ-SAZ-3507/35071) và sau đó - ở TO-2, cần phải súc rửa kỹ các bộ phận lọc của bộ lọc. Ở trên cùng của thùng có một cổ nạp để đổ dầu vào với một bộ lọc. Cổ được đóng bằng nắp nhựa, được làm liền một khối với thước đo dầu.

Máy đo dầu được chế tạo dưới dạng một thanh bậc, phần vai của nó được dùng như một chỉ báo về mức tối đa cho phép, và phần đầu đối với vai trò là một chỉ báo về mức chất lỏng tối thiểu cho phép. Không được phép vượt quá mức dầu trên mức tối đa và giảm xuống dưới mức tối thiểu.

Thông báo của khoang chứa dầu với khí quyển xảy ra thông qua một lỗ trên cổ pô. Thùng dầu 5 (Hình 7) được cố định trên giá đỡ vào dầm trước của thiết bị vượt khung.

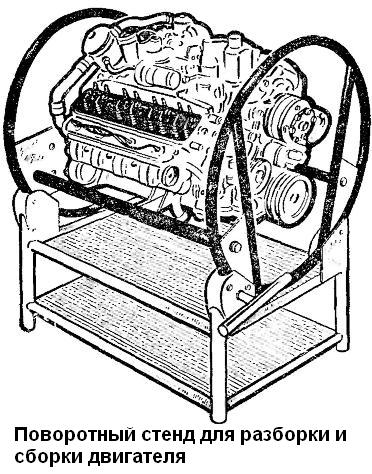

Để lắp ráp động cơ, cũng như để tháo rời nó, cụm khối động cơ với vỏ ly hợp được cố định trên giá đỡ (xem Hình 1).

Trước khi lắp ráp, tất cả các bộ phận của động cơ được lựa chọn theo kích cỡ, rửa kỹ, thổi bằng khí nén và lau bằng khăn sạch. Tất cả các kết nối có ren (đinh tán, phích cắm, phụ kiện, v.v.), nếu chúng không được vặn trong quá trình tháo rời hoặc đã được thay thế, phải được đặt trên chì đỏ hoặc chì trắng pha loãng với dầu khô tự nhiên.

Để lắp đặt trên động cơ đã sửa chữa không cho phép:

- ghim tách và dây splintovochnaya đã được sử dụng;

- vòng đệm lò xo bị mất tính đàn hồi;

- bu lông và đinh tán có ren kéo dài;

- đai ốc và bu lông có mép mòn;

- các bộ phận có nhiều hơn hai vết lõm hoặc vết lõm trên chỉ hoặc các sợi bị đứt;

Lắp ráp động cơ theo trình tự tháo rời ngược lại.

Sau đây là các khuyến nghị riêng và các yêu cầu bổ sung để lắp ráp động cơ.

Khi thay thế các ống lót xi lanh trước khi lắp đặt, ống lót được chọn theo ổ cắm trong khối xi lanh.

Tay áo được chọn bằng thước kim loại chính xác và một bộ đầu dò như sau:

- ống bọc, được lắp vào vị trí của nó trong khối xi lanh mà không có vòng đệm, phải được chôn so với bề mặt tiếp giáp của khối xi lanh.

Thước được lắp trên bề mặt giao phối, và đầu dò được đưa vào khe giữa thước và phần cuối của ống bọc (Hình 2).

Độ dày của miếng đệm được chọn sao cho sau khi lắp ống bọc với miếng đệm, độ cao của nó trên bề mặt của khối xi lanh được đảm bảo trong khoảng 0,02-0,09 mm.

Gioăng làm kín có nhiều độ dày khác nhau:

0,3; 0,2; 0,15 và 0,1 mm. Tùy thuộc vào khe hở, một hoặc một miếng đệm khác được đặt trên lớp lót xi lanh, đôi khi giá trị yêu cầu nhận được bằng một bộ miếng đệm có độ dày khác nhau.

Sau khi lắp vào khối xi lanh, các ống lót được cố định bằng ống lót kẹp (xem Hình 3).

Một sợi dây amiăng tẩm hỗn hợp dầu-than chì được sử dụng như một chất làm kín dầu phía sau động cơ. Một sợi dây dài 140 mm được đặt trong các ổ cắm của khối xi lanh và giá đỡ hộp nhồi. Với sự trợ giúp của thiết bị, dây được ép vào tổ của nó bằng những nhát búa nhẹ, như được chỉ ra trong hình. 4. Không tháo bộ phận cố định, hãy cắt các đầu của dây ngang bằng với mặt phẳng của đầu nối giá đỡ đệm. Vết cắt phải đều, không được sờn ở các đầu và vết cắt không đều.

Khi lắp ráp trục khuỷu bánh đà và ly hợp tuân theo các yêu cầu sau.

Các đai ốc buộc bánh đà được siết chặt, cung cấp momen xoắn là 7,6-8,3 kgm.

Khi lắp ráp ly hợp, đĩa dẫn động được lắp một van điều tiết vào đĩa áp suất và đặt chính giữa ổ trục khuỷu (trục truyền động của hộp số có thể dùng làm trục gá).

Các dấu “O” được đóng trên vỏ của tấm áp suất và bánh đà gần một trong các lỗ của bu lông lắp vỏ phải được căn chỉnh.

Cụm trục khuỷu, bánh đà và cụm ly hợp phải được cân bằng động. Độ mất cân bằng cho phép 70 Gcm.

Khi cân bằng, khối lượng thừa được loại bỏ khỏi mặt nặng bằng cách khoan kim loại bánh đà ở khoảng cách 6 mm từ bánh răng bằng một mũi khoan có đường kính 8 mm đến độ sâu không quá 10 mm.

Nếu sự mất cân bằng của trục lắp ráp vượt quá 180 Gcm, trục được tháo rời và từng bộ phận được cân bằng riêng biệt. Mất cân bằng bánh đà không được vượt quá 35 Gcm; sự mất cân bằng của cụm tấm áp suất với vỏ - 36 Gcm; Mất cân bằng của đĩa dẫn - 18 Gsm.

Nắp ổ trục chính đặt sao cho phần nhô ra cố định của các tấm lót nằm ở một bên, và các con số hoặc nhãn hiệu được đóng trên các tấm phủ tương ứng với số lượng của các tấm lót. Khi lắp nắp trước, hãy đảm bảo rằng mấu cố định của vòng đệm phía sau của ổ trục đẩy đi vào rãnh của nắp và không có bước nào giữa mặt cuối của nắp và mặt cuối của khối xi lanh.

Vặn chặt các đai ốc giữ chặt nắp ổ trục chính (momen xoắn 11-12 kgm). Sau khi siết chặt và nẹp các đai ốc của nắp ổ trục chính, trục khuỷu sẽ quay dễ dàng mà không tốn nhiều công sức.

Sau khi nhấn bánh răng trục khuỷu (Hình 5), sử dụng một bộ kéo và một ống đẩy, hãy kiểm tra khe hở dọc trục của trục khuỷu, để ép trục khuỷu vào đầu sau của động cơ và sử dụng thước đo cảm giác để xác định khe hở giữa mặt cuối của vòng đệm phía sau của ổ đỡ và mặt cuối của nhật ký chính phía trước của trục khuỷu (Hình 6). Khoảng cách nên nằm trong khoảng 0,075 - 0,175 mm.

Khi lắp ráp các bộ phận của nhóm thanh truyền và piston phải tuân theo các yêu cầu sau.

chốt piston được chọn vào các thanh kết nối sao cho ở nhiệt độ phòng (+18 0 C), ngón tay được bôi trơn nhẹ sẽ di chuyển trơn tru trong lỗ thanh kết nối dưới một nỗ lực nhẹ của ngón tay cái.

Trước khi lắp ráp, các piston được làm nóng trong nước nóng lên đến +70 0 С.

Không được phép ấn ngón tay vào piston nguội vì điều này có thể dẫn đến hư hỏng bề mặt của các lỗ rãnh piston, cũng như làm biến dạng bản thân piston.

Kết nối thanh và piston khi lắp ráp, chúng được định hướng như sau: đối với các piston của xi lanh thứ nhất, thứ hai, thứ ba và thứ tư, dòng chữ trên piston "phía trước" và số đóng trên thanh truyền phải hướng ngược chiều nhau, và đối với các piston của xi lanh thứ năm, thứ sáu, thứ bảy và thứ tám - ở một bên (Hình 7).

Các vòng tròn của chốt pít-tông được lắp vào các rãnh của trục pít-tông sao cho phần uốn cong của ăng-ten hướng ra ngoài.

Vòng piston được chọn tùy theo ống tay áo mà chúng sẽ hoạt động. Khe hở đo được tại chỗ nối của vòng đệm đặt trong ống bọc phải nằm trong khoảng 0,3-0,5 mm đối với vòng nén và gạt dầu. Một vòng nén mạ crom được lắp vào rãnh pít-tông phía trên, và một vòng nén mạ thiếc được lắp vào rãnh thứ hai với một rãnh ở bên trong hướng về phía dưới.

Trước khi lắp đặt vào ống lót xi lanh, các khớp của vòng piston phải được định vị ở một góc 120 ° với nhau, và các nắp đồng bảo vệ phải được đặt trên bu lông của thanh kết nối để tránh vô tình làm hỏng bề mặt của các tạp chí thanh kết nối. .

Khi lắp các pít-tông vào ống lót xi lanh, hãy đảm bảo rằng dòng chữ trên "mặt trước" của pít-tông hướng về phía đầu trước của khối xi-lanh. Vặn chặt đai ốc của bu lông thanh nối (momen xoắn 6,8 - 7,5 kgm) và khóa.

Sau khi ấn bánh răng vào trục cam (Hình 8), kiểm tra bằng máy đo độ hở dọc trục giữa mặt bích lực đẩy và mặt cuối của bánh răng trục cam. Khoảng cách nên trong khoảng 0,08 - 0,2 mm.

Để lắp ráp động cơ, cũng như để tháo rời nó, cụm khối động cơ với vỏ ly hợp được cố định trên giá đỡ (xem Hình 1).

Trước khi lắp ráp, tất cả các bộ phận của động cơ được lựa chọn theo kích cỡ, rửa kỹ, thổi bằng khí nén và lau bằng khăn sạch. Tất cả các kết nối có ren (đinh tán, phích cắm, phụ kiện, v.v.), nếu chúng không được vặn trong quá trình tháo rời hoặc đã được thay thế, phải được đặt trên chì đỏ hoặc chì trắng pha loãng với dầu khô tự nhiên.

Các kết nối tất cả trong một (phích cắm của khối và đầu xi lanh) được đặt trên sơn mài nitro.

Để lắp đặt trên động cơ đã sửa chữa không cho phép:

- ghim tách và dây splintovochnaya đã được sử dụng;

- vòng đệm lò xo bị mất tính đàn hồi;

- bu lông và đinh tán có ren kéo dài;

- đai ốc và bu lông có mép mòn;

- các bộ phận có nhiều hơn hai vết lõm hoặc vết lõm trên chỉ hoặc các sợi bị đứt;

Lắp ráp động cơ theo trình tự tháo rời ngược lại.

Việc chuẩn bị các bộ phận để lắp ráp động cơ có thể tham khảo trong bài viết - Chuẩn bị các bộ phận và bộ phận để lắp ráp động cơ ZMZ-53

Sau đây là các khuyến nghị riêng và các yêu cầu bổ sung để lắp ráp động cơ.

Khi thay thế các ống lót xi lanh trước khi lắp đặt, ống lót được chọn theo ổ cắm trong khối xi lanh.

Tay áo được chọn bằng thước kim loại chính xác và một bộ đầu dò như sau:

- ống bọc, được lắp vào vị trí của nó trong khối xi lanh mà không có vòng đệm, phải được chôn so với bề mặt tiếp giáp của khối xi lanh.

Thước được lắp trên bề mặt giao phối, và đầu dò được đưa vào khe giữa thước và phần cuối của ống bọc (Hình 2).

Độ dày của miếng đệm được chọn sao cho sau khi lắp ống bọc với miếng đệm, độ cao của nó trên bề mặt của khối xi lanh được đảm bảo trong khoảng 0,02-0,09 mm.

Gioăng làm kín có nhiều độ dày khác nhau:

0,3; 0,2; 0,15 và 0,1 mm. Tùy thuộc vào khe hở, một hoặc một miếng đệm khác được đặt trên lớp lót xi lanh, đôi khi giá trị yêu cầu nhận được bằng một bộ miếng đệm có độ dày khác nhau.

Sau khi lắp vào khối xi lanh, các ống lót được cố định bằng ống lót kẹp (xem Hình 3).

Một sợi dây amiăng tẩm hỗn hợp dầu-than chì được sử dụng như một chất làm kín dầu phía sau động cơ. Một sợi dây dài 140 mm được đặt trong các ổ cắm của khối xi lanh và giá đỡ hộp nhồi. Với sự trợ giúp của thiết bị, dây được ép vào tổ của nó bằng những nhát búa nhẹ, như được chỉ ra trong hình. 4. Không tháo bộ phận cố định, hãy cắt các đầu của dây ngang bằng với mặt phẳng của đầu nối giá đỡ đệm. Vết cắt phải đều, không được sờn ở các đầu và vết cắt không đều.

Khi lắp ráp trục khuỷu bánh đà và ly hợp tuân theo các yêu cầu sau.

Các đai ốc buộc bánh đà được siết chặt, cung cấp momen xoắn là 7,6-8,3 kgm.

Khi lắp ráp ly hợp, đĩa dẫn động được lắp một van điều tiết vào đĩa áp suất và đặt chính giữa ổ trục khuỷu (trục truyền động của hộp số có thể dùng làm trục gá).

Các dấu “O” được đóng trên vỏ của tấm áp suất và bánh đà gần một trong các lỗ của bu lông lắp vỏ phải được căn chỉnh.

Cụm trục khuỷu, bánh đà và cụm ly hợp phải được cân bằng động. Độ mất cân bằng cho phép 70 Gcm.

Khi cân bằng, khối lượng thừa được loại bỏ khỏi mặt nặng bằng cách khoan kim loại bánh đà ở khoảng cách 6 mm từ bánh răng bằng một mũi khoan có đường kính 8 mm đến độ sâu không quá 10 mm.

Nếu sự mất cân bằng của trục lắp ráp vượt quá 180 Gcm, trục được tháo rời và từng bộ phận được cân bằng riêng biệt.

Mất cân bằng bánh đà không được vượt quá 35 Gcm;

sự mất cân bằng của cụm tấm áp suất với vỏ - 36 Gcm;

Mất cân bằng của đĩa dẫn - 18 Gsm.

Nắp ổ trục chính đặt sao cho phần nhô ra cố định của các tấm lót nằm ở một bên, và các con số hoặc nhãn hiệu được đóng trên các tấm phủ tương ứng với số lượng của các tấm lót. Khi lắp nắp trước, hãy đảm bảo rằng mấu cố định của vòng đệm phía sau của ổ trục đẩy đi vào rãnh của nắp và không có bước nào giữa mặt cuối của nắp và mặt cuối của khối xi lanh.

Vặn chặt các đai ốc giữ chặt nắp ổ trục chính (momen xoắn 11-12 kgm). Sau khi siết chặt và nẹp các đai ốc của nắp ổ trục chính, trục khuỷu sẽ quay dễ dàng mà không tốn nhiều công sức.

Sau khi nhấn bánh răng trục khuỷu (Hình 5), sử dụng một bộ kéo và một ống đẩy, hãy kiểm tra khe hở dọc trục của trục khuỷu, để ép trục khuỷu vào đầu sau của động cơ và sử dụng thước đo cảm giác để xác định khe hở giữa mặt cuối của vòng đệm phía sau của ổ đỡ và mặt cuối của nhật ký chính phía trước của trục khuỷu (Hình 6). Khoảng cách nên nằm trong khoảng 0,075 - 0,175 mm.

Trên xe ben thường sử dụng cơ cấu nâng hạ bằng dẫn động thuỷ lực từ động cơ ô tô.

Trong trường hợp này, có thể có hai biến thể về thiết kế của cơ cấu nâng: - với xi lanh dao động và kết nối bản lề của các thanh với đáy của bệ thân; - với xi lanh dao động và hệ thống cân bằng đòn bẩy tác động lên bệ thân xe.

Khi cơ cấu nâng hoạt động (Hình 18.13), một phần công suất của động cơ (thông qua bộ ngắt điện, bơm dầu, van điều khiển, van một chiều, xi lanh cơ cấu nâng) được truyền đến bệ thùng xe ben.

Công suất tắt r truyền mômen xoắn từ hộp số của xe đến bơm dầu của cơ cấu nâng hạ. Công suất tắt r được gắn vào cửa sập hộp số ở phía bên phải. Trục truyền động, cùng với bánh răng truyền động, di chuyển tới hoặc lùi trong hộp cất công suất bằng cách sử dụng cần gạt để bật và tắt cơ cấu nâng. Khi trục truyền động chuyển động sang phải (trong hình là cần số ở vị trí), bánh răng ăn khớp với bánh răng của khối số lùi của hộp số, trong đó cần số phải ở vị trí trung hòa.

Bánh răng trục truyền động, ăn khớp không đổi với bánh răng dẫn động, truyền chuyển động quay từ số lùi của hộp số đến trục dẫn động bơm dầu. Loại thứ hai có kết nối hình chóp bằng cách sử dụng ống lót với bánh răng dẫn động của bộ ngắt điện.

Bơm dầu kiểu bánh răng có thiết bị tương tự như bơm dầu của hệ thống bôi trơn động cơ ô tô. Bơm cung cấp áp suất làm việc trong hệ thống thủy lực của cơ cấu nâng lên đến 8 MPa.

Van điều khiển trong cho phép bạn nâng và hạ bệ thân và nếu cần, cố định nó ở các vị trí trung gian. Nó được lắp đặt trên bệ trên của vỏ máy bơm dầu e. Ống dẫn di chuyển trong thân van với sự trợ giúp của một thanh được kết nối với cần gạt nguồn. Đồng thời, ống đệm, chiếm một vị trí khác trong thân van c, thông kênh cấp dầu từ bơm dầu d với kênh, tiếp tục của nó là đường ống áp suất cao. Qua đường ống này, dầu được bơm vào xi lanh a của cơ cấu nâng hạ. Ở một vị trí khác, ống đệm của van điều khiển liên lạc với các kênh để xả dầu vào thùng dầu.

Cơm. 18,13. Cơ cấu nâng của xe ben ZIL-MMZ-555:

a-xi lanh; b - thùng dầu; c - van điều khiển; g - đóng điện; I - vị trí của cần gạt nguồn khi bệ nâng lên; II - vị trí trung lập; III - vị trí khi hạ bệ

Van một chiều đóng đường xả dầu vào thùng dầu khi bơm dầu không hoạt động, trong khi bệ thân ở vị trí trên hoặc trung gian. Van an toàn được kích hoạt nếu áp suất trong hệ thống thủy lực của cơ cấu nâng vượt quá 9 MPa.

Xi lanh của cơ cấu nâng (Hình 18.14) được gắn trục với khung phụ thông qua các trục, cần thiết để tăng độ cứng cho khung của xe ben. Đến lượt mình, khung phụ có kết nối bản lề với nền tảng thân xe. Một ống bọc được đặt trong thân xi lanh, được bịt kín bằng cao su và các vòng bảo vệ, bề mặt bên trong của ống này là bộ phận dẫn hướng cho pít tông. Để chuyển động cố định của ống bọc so với thân xi lanh, các tấm lót dẫn hướng được lắp đặt và để chuyển động cố định của pít tông so với ống bọc, các tấm lót dẫn hướng được lắp đặt.

Đáy của hình trụ được đóng bằng một đáy có cao su làm kín và các vòng giữ và có nút xả. Pít tông được kết nối bằng một giá đỡ với Trục, được đặt trong giá đỡ của các dầm ngang của bệ thân. Trục có giá đỡ nằm trong cùng mặt phẳng với các trục (trong Hình 18.14, trục và giá đỡ so với các trục được quay có điều kiện 90 °).

Cơm. 18,14. Xi lanh vận thăng

Dầu được bơm dầu e cung cấp vào xilanh qua van điều khiển c và đường ống dẫn cao áp. Đường ống được kết nối bằng ống lót và khớp nối với chốt bên phải của xi lanh, trong đó có một kênh. Khoang dưới đáy của pít tông chứa đầy dầu, và ở áp suất 7–8 MPa, pít tông bắt đầu di chuyển lên trên (bệ nâng lên). Khi phần nhô ra của phần dưới của pít-tông tựa vào phần trên dày của ống bọc, chuyển động khớp của pít-tông và ống bọc sẽ bắt đầu. Chuyển động dừng lại khi phần nhô ra của ống bọc tiếp xúc với phần nhô ra của thân hình trụ.

Các khớp nối với nền thân và khung phụ của xe ben cho phép xylanh thay đổi góc nghiêng.

Thùng dầu (xem Hình 18.13), được dập từ thép tấm, nằm giữa xi lanh a và bơm dầu e. Qua ống xả, dầu từ xi lanh a trở lại thùng dầu qua đường ống dẫn và van điều khiển.

Ở trên cùng của thùng có một cổ chai với một nút và một que đo dầu, và ở dưới cùng có một lỗ thoát nước được đóng bằng nút. Khi quay trở lại, dầu được làm sạch trong bộ lọc. Để tránh hiện tượng lắc dầu bên trong két, người ta lắp đặt một vách ngăn và một tấm phản xạ.

Các đường ống nối xi lanh a, thùng dầu, bơm d và van điều khiển c là ống thép và ống cao su. Đối với đường ống áp lực cao, sử dụng ống thép có thành dày 3 mm và ống cao su có thành dày 6 mm, có bện kim loại kép được sử dụng. Đối với đường ống áp suất thấp, sử dụng ống thép có thành dày 1,5 mm và ống làm bằng vải đệm có thành dày từ 5-6 mm.

Nền tảng thân (hình 18.15) của một kết cấu hàn được làm bằng thép và có các dầm dọc và ngang. Hình dạng của bệ có thể là hình chữ nhật, hình máng (bán trụ) và hình gầu, có tính đến tính chuyên dụng của xe ben. Vì vậy, để vận chuyển đất và sỏi, người ta sử dụng các bệ có dạng hình máng hoặc hình bán trụ. Đối với các giải pháp vận chuyển, tốt hơn là nên có một nền tảng hình chữ nhật. Bệ được nâng lên bằng thang máy thủy lực gắn với khung phụ và bệ bằng giá đỡ. Khung phụ có giá để gắn chắn bùn, giá để bình xăng, v.v.

Các dầm dọc của bệ được kết nối với các đầu phía sau của khung phụ bằng các trục. Khi bệ nâng được nâng lên, cơ chế bán tự động để điều khiển khóa cửa sau được kích hoạt, có bản lề trong giá đỡ bệ. Ở vị trí nằm ngang của thân, cam của cơ cấu khóa đi vào khe của giá đỡ khung phụ. Khi bệ được nâng lên, cam, trượt dọc theo giá đỡ, sẽ quay và trục có tay cầm quay theo nó. Trên trục có các thanh lệch tâm có giá đỡ. Chuyển động quay của thanh lệch tâm kèm theo chuyển động của giá đỡ trở lại cùng với thanh truyền chuyển động trong giá đỡ dẫn hướng.

Khi di chuyển về phía sau, lực đẩy sẽ đẩy móc khóa quay so với chốt và cửa sau mở ra dưới trọng lượng của chính nó (khi bệ nâng lên). Để đóng cửa sau, khi bệ sau khi dỡ hàng ở một vị trí nằm ngang, người lái xe cần phải ra khỏi ca-bin và quay trục bằng cách sử dụng tay cầm. Trong trường hợp này, cam đi vào khe của giá đỡ và giữ cho bệ không nâng lên khi xe ben đang chuyển động. Cửa hậu được giữ ở vị trí đóng với sự hỗ trợ của các móc khóa, giá đỡ bệ.

Cơm. 18,15. Nền tảng cơ thể: A - vị trí của các nút của cơ cấu phía trước và phía sau với cửa sau đóng lại; B - vị trí với cửa sau mở

Trong quá trình bảo trì và sửa chữa các thiết bị có thể được tiếp cận ở vị trí nâng lên của bệ, cần phải đặt một điểm dừng, được kết nối trục với dầm dọc bên trái của khung phụ.

Khi nâng bệ (Hình 18.16) của thân lên, cần gạt công suất được di chuyển đến vị trí tận cùng và dầu từ bơm dầu đi vào kênh dẫn vào van điều khiển, mở van một chiều rồi qua kênh b và đường ống dẫn cao áp đến xi lanh 3 của cơ cấu nâng hạ. Khi bệ đến vị trí cuối hoặc để dừng bệ ở bất kỳ vị trí nào, cần gạt nguồn sẽ được di chuyển đến vị trí trung tính (giữa). Van một chiều dưới áp suất dầu đóng kênh trong van điều khiển.

Để hạ bệ, cần gạt công suất được đặt ở vị trí cực thuận, trong khi ống van điều khiển di chuyển sang phải, các kênh liên lạc với nhau và dầu hồi từ xi lanh về thùng dầu.

Cơm. 18,16. Sơ đồ hoạt động của hệ thống thủy lực của cơ cấu nâng hạ: a - kênh cấp dầu vào thùng dầu; b - kênh cấp dầu vào xylanh; c - kênh cấp dầu từ bơm đến van điều khiển; g - kênh thoát nước; e - kênh dẫn dầu 1 - lò xo van; 2— van an toàn; 3 - xi lanh của cơ cấu nâng; 4— thùng dầu; 5— cần tắt nguồn; 6 - đường ống hồi dầu từ van điều khiển đến thùng dầu; 7— thân của van điều khiển; 8— bơm dầu; 9 - đường ống cung cấp dầu từ bồn chứa đến máy bơm; 10 — đường ốngbơm dầu vào xi lanh của cơ cấu nâng hạ; 11 - van một chiều; 12— ống chỉ; 1— nâng bệ; II - bệ dừng; 111 - hạ bệ

| Video (bấm để phát). |

Khi dỡ hàng, bệ thân có thể nghiêng không chỉ về phía sau mà còn có thể nghiêng sang phải hoặc sang trái nhờ các khớp ăn khớp với khung phụ và cơ cấu khóa (để mở các bảng phụ). Trong trường hợp này, xi lanh của cơ cấu nâng phải có bốn chốt để nghiêng trong các mặt phẳng vuông góc với nhau. Thiết kế của cơ cấu nâng có phần phức tạp hơn, nhưng điều này được bù đắp bởi sự tiết kiệm khi xếp dỡ hàng hóa trong điều kiện diện tích cơ động nhỏ.