Chi tiết: tự sửa chữa khí trục sau 3102 từ một bậc thầy thực sự cho trang web my.housecope.com.

Sau khi tháo trục trục ra, bằng phím “12”, chúng tôi vặn mười bu lông của nắp hộp trục sau (bu lông trên dài hơn những cái khác, nó gắn chặt giá đỡ ống phanh).

. và cẩn thận, để không làm hỏng miếng đệm, hãy tháo nắp.

Sử dụng cờ lê “12”, chúng tôi mở hai bu lông giữ chặt các tấm khóa của đai ốc điều chỉnh vi sai.

Chúng tôi đánh dấu vị trí của các nắp ổ trục vi sai để đặt chúng vào vị trí ban đầu của chúng trong quá trình lắp ráp.

Với đầu “17”, chúng tôi vặn hai bu lông giữ chặt mỗi nắp.

Chúng tôi đánh dấu vị trí của các đai ốc điều chỉnh của ổ trục vi sai và các vòng ngoài của ổ trục để đặt chúng vào vị trí ban đầu của chúng trong quá trình lắp ráp.

. và lấy cụm vi sai ra.

Nới lỏng đai ốc bánh răng.

Trong khi giữ mặt bích bánh răng truyền động không quay, hãy tháo đai ốc.

Chúng tôi tháo bánh răng truyền động bằng vòng đệm điều chỉnh khỏi hộp trục sau.

Sử dụng phím “14”, chúng tôi mở nắp bôi trơn ổ trục trục và ống xả.

Chúng tôi lắp trục sau theo thứ tự ngược lại, sau khi đã thực hiện tất cả các điều chỉnh.

GAZ-31105 là hệ dẫn động cầu sau, cầu sau của nó là dẫn động cầu trước.

Nó bao gồm một chùm, bên trong có tất cả các nút chính.

Nó trông giống như trục sau của GAZ 31105

Trục của bánh răng dẫn động của cầu nằm bên dưới bánh răng dẫn động 4,2 cm, tỷ số truyền của bánh răng chính là 4,556, một bánh răng như vậy được gọi là bánh răng cưa. Hộp bánh răng chứa 2 trục, 4 bánh răng và 2 bánh răng côn. Thân được làm bằng hai nửa, bắt vít với nhau.

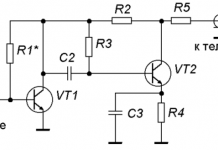

Thiết bị vẽ trục sau Volga 31105

| Video (bấm để phát). |

Vị trí chính xác được thiết lập bởi vòng điều chỉnh nằm bên cạnh nó và ổ trục. Vòng bi được tải trước với một vòng đệm.

Các đầu của các bán trục được lắp vào các lỗ có rãnh của bánh răng. Ở mặt trước của nó có các mặt bích được kết nối với trung tâm bằng mười đinh tán. Trung tâm nằm ngay trên thân của trục cầu sau. Một bánh xe được treo trên nó và được siết chặt.

- Ổ trục bánh răng bị lỗi hoặc đơn giản là bị rơi ra. Nó được xử lý bằng cách mua và cài đặt một cái mới.

- Các vòng chịu lực bị lỏng lẻo trong ngách của chúng. Yêu cầu sửa chữa hoặc thay thế các bộ phận bị mòn.

- Tẩy răng của bánh răng trụ răng chính - thay bánh răng.

- Khoảng cách bên giữa các răng của bánh răng chính bị hỏng - sửa chữa với việc phục hồi khoảng cách trước đó.

- Vòng bi bánh răng dẫn động được làm trước. Khôi phục phần mở rộng trước đó. Trong trường hợp mòn nhiều, hãy lắp một ổ trục mới.

- Bánh răng dẫn động bị lỏng trong ổ khóa - hãy siết chặt các đai ốc để siết chặt bánh răng dẫn động của Volga 31105.

- Sự nguyên vẹn của các răng bánh răng của bánh răng chính bị hỏng. Xảy ra do mất khe hở hoặc chất bôi trơn kém chất lượng của cơ cấu. Trong trường hợp này, cả hai bánh răng của bánh răng chính phải được thay thế.

Nó trông giống như một trống phanh cho GAZ 31105

Đối với hộp số của xe GAZ-31105, bạn nên thay nhớt sau mỗi 30 - 40 nghìn dặm. Điều này sẽ yêu cầu một thùng chứa cũ có thể tích ít nhất một lít rưỡi, một tuốc nơ vít phẳng, một hình lục giác 12 và một cờ lê 30.

Lời khuyên hữu ích! Trước khi thay, nên chạy xe 5-10 km. Dầu cầu sẽ ấm lên - điều này sẽ giúp dầu chảy tốt hơn.

Những hành động này thuận tiện hơn khi thực hiện trên thang máy hoặc cầu vượt:

- một thùng chứa dầu cũ được lắp dưới hộp số;

- lỗ thoát nước nằm ở phía sau phía dưới của hộp số. Một con dấu bảo vệ cao su được tháo ra khỏi nó bằng một tuốc nơ vít dẹt;

- nút thông cống của cầu không được vặn hình lục giác bằng 12, nó có thể bị sôi và bị tắc bởi chất bẩn, vì vậy bạn phải nỗ lực một chút;

và có.

dễ đặt chỉ báo hơn

vâng, hơn nữa, nó sẽ tốt hơn (công nghệ mới

bu lông cần gazelle. Mặt bích khe mịn (thiết kế mới)

Cảm ơn đã giải thích rõ ràng, mọi thứ đều rõ ràng))) Tôi sẽ cố gắng hoán đổi các bánh răng của trục trục và lắp ráp chúng bằng các vòng mới.

Được thêm vào sau 3 phút 46 giây

có cặp mẫu mới (43 x 11) có rãnh lớn thì mặt bích vẫn cũ.

Bàn là đã mua:

Cặp khe cắm nhỏ 11x43

Vòng bi

Mặt bích

Nhưng ở đây một lần nữa câu hỏi được tìm thấy trên bán (tôi đã đi đến tất cả các cửa hàng) chỉ một mặt bích từ một con linh dương (trong cửa hàng, nó được liệt kê là Volgagazelsobol n.o.) Ảnh 1.

Và nó là bản địa như trong ảnh 2 và 3. Sự khác biệt duy nhất là ở phần khởi động (hàn vào thiếc)? Nó sẽ phù hợp? Và sau đó những nghi ngờ len lỏi trong đó nó sẽ cọ xát hoặc hạ gục chiếc máy bay dưới chiếc cardan khác. Khi cần thiết, không chỉ GAZ, mà là sự hối hận, không chịu lắp vào chân, bằng mắt thường có thể thấy chiếc ủng được hàn khá lắt léo. Người bán nói rằng bạn sẽ dùng búa đập vào nó, tôi nghĩ rằng nếu mặt bích không di chuyển, bạn không thể điều chỉnh vòng bi và đã gửi nó đến 3 chữ cái. Anh ta cũng bán cho tôi một cây cầu boo trong 20 phút với giá 5000, tôi nói rằng hãy mang theo một đôi, và anh ta nói với tôi - hãy nghĩ, hãy lấy cây cầu! Mặt bích GAZ được đặt bằng tay nhưng rất chặt chẽ.

cùng một rắc rối, cùng một công việc, chỉ quyết định di chuyển theo đường ray bị đánh bại.

Việc không có các vòng điều chỉnh vẫn tạm dừng vách ngăn.

Tôi cũng đứng dậy. Tôi ráp trước một khe hở 0,17-0,18 mm với vòng đệm cũ, miếng vá tiếp xúc hóa ra bị lệch ra chu vi bên ngoài của bánh răng dẫn động. Tôi đọc trong sách thấy cần tăng độ dày của vòng điều chỉnh dưới ổ trục. Tôi có một chiếc nhẫn 1,7 mm, dày nhất trong cuốn sách 1,75 mm, tôi đã tìm thấy nó, mua nó, lắp ráp nó. Vết ố bây giờ rõ ràng ở tất cả các mặt phẳng ở giữa răng. Cuốn sách rút ra rằng, theo cái chính xác, nó nên hơi lệch về chu vi bên trong của răng. Nhưng miếng chêm chỉ đơn giản là không dày hơn. Làm sao để thoát khỏi tình trạng này? Đặt hàng một máy quay vòng? Nó được cảm thấy nếu bạn đặt 1,8 mm mọi thứ sẽ rơi vào vị trí. Suy nghĩ duy nhất là ổ trục có thể bị võng theo chiều cao. Và nhân tiện, trước khi tháo rời cầu, tôi đã xem xét miếng dán tiếp xúc và các bánh răng cũng bị dịch chuyển ra ngoài. Có thể có gì đó sai với kho hàng? Chủ sở hữu duy nhất trước đó nói rằng cây cầu bắt đầu hú nhẹ khi chịu tải trọng kể từ khi xây mới. Có một kho hàng khác với hộp số bị lỗi, mặc dù không có bộ ổn định từ 3110.

Cầu sau - tháo và lắp

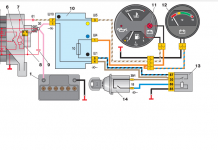

1 - cáp; 2 - đai ốc; 3 - ống lót lực đẩy bộ cân bằng; 4 - bộ cân bằng nháp; 5 - bộ cân bằng; 6 - giá lắp cáp phía sau; 7 - giá đỡ; 8 - một cánh tay buộc cáp về phía trước; 9 - vòng đệm; 10 - bu lông; 11 - thanh dẫn cáp; 12 - tấm; 13 - vòng đệm; 14 - đai ốc.

1 - đai ốc; 2 - vòng đệm; 3 - vòng đệm; 4 - mặt bích; 5 - bu lông; 6 - trục cardan; 7 - chạc trượt.

1 - đai ốc; 2 - vòng đệm; 3 - vòng đệm; 4 - bu lông; 5 - chạc trượt; 6 - trục cardan; 7 - trục sau; 8 - thành viên chéo; 9 - vòng đệm; 10 - vòng đệm; 11 - vòng đệm; 12 - đai ốc.

1 - đường ống dẫn từ bộ điều chỉnh áp suất đến ống phanh sau; 2 - giá kẹp chặt ống; 3 - giá lò xo tải trọng; 4 - vòng đệm; 5 - đai ốc; 6 - lò xo tải trọng; 7 - băng; 8 - chốt cotter; 9 - đường ống dẫn đến phanh sau; 10 - trục sau; 11 - vòng đệm buộc ống vào cầu sau; 12 - tee đường ống; 13 - vòng đệm; 14 - đai ốc; 15 - ống phanh sau linh hoạt.

1 - đai ốc; 2 - đai ốc; 3 - vòng đệm; 4 - một ngón tay của giá đỡ phía trước; 5 - trục sau; 6 - vòng đệm; 7 - đai ốc; 8 - bông tai; 9 - đệm; 10 - thang bộ; 11 - cái kẹp; 12 - gối; 13 - lò xo; 14 - máy giặt.

Nếu ít nhất một trong các bộ phận của trục sau có ảnh hưởng đến kích thước chiều lắp đã được thay thế thì cần chọn vòng điều chỉnh của trục bánh răng dẫn động.

một.Nhấn các rãnh bên ngoài của ổ trục bánh răng vào vỏ trục sau.

2. Lắp ổ trục sau vào trục bánh răng dẫn động, lắp bánh răng dẫn động vào vỏ cầu sau và lắp ổ trục trước.

3. Lắp mặt bích bánh răng dẫn động. Vặn chặt đai ốc, quay trục bằng mặt bích để các phần tử lăn của ổ trục rơi vào đúng vị trí. Đai ốc được siết chặt để mômen quay của các ổ trục mới là 1,75–2,25 Nm (0,175–0,225 kgf m).

4. Đo khoảng cách A từ đầu bánh răng dẫn động đến đầu sau của vỏ cầu sau. Lắp trục gá 1 với chiều dài 190 mm và đường kính 90 -0,01 "giới hạn dưới" vào ghế của ổ trục vi sai. Lắp các nắp ổ trục vi sai và siết chặt các bu lông lắp để đạt được mô-men xoắn 90–100 Nm (9,0–10,0 kgf m).

5. Đo khoảng cách B từ trục gá đến đầu sau của vỏ trục sau.

6. Tính kích thước M từ đầu bánh răng truyền động đến trục của bộ vi sai theo công thức M = A - B - D / 2, trong đó A là khoảng cách A từ đầu bánh răng truyền động đến đuôi xe của vỏ trục sau, mm; B - khoảng cách từ trục gá đến đầu sau của vỏ trục sau, mm; D là đường kính của trục gá, bằng 90 mm.

7. Tính chiều dày T của vòng điều chỉnh là hiệu giữa kích thước thực M và kích thước lắp 65 mm. Cần tính đến giá trị hiệu chỉnh P của kích thước lắp ghi trên đầu bánh răng dẫn động, có dấu tương ứng: T = M - 65 - P, trong đó M là kích thước tính từ cuối ổ. bánh răng đến trục vi sai, mm; P là kích thước của hiệu chỉnh kích thước lắp, mm. Cần lưu ý rằng giá trị hiệu chỉnh P có thể bằng dấu "+" hoặc "-" và phải được thay thế vào công thức bằng dấu riêng của nó, tức là với giá trị hiệu chỉnh có dấu “+”, giá trị đó bị trừ và với dấu “-”, giá trị đó được thêm vào.

8. Chọn vòng điều chỉnh từ bộ dụng cụ sửa chữa có độ dày tính toán (T ± 0,02) mm từ 22 nhóm được cung cấp dưới dạng phụ tùng thay thế. Số nhóm được chỉ định trên vòng điều chỉnh.

9. Tháo trục gá. Tháo bánh răng truyền động ra khỏi vỏ cầu sau bằng cách tháo đai ốc siết và tháo mặt bích bánh răng dẫn động. Nhấn ổ trục sau ra khỏi trục bánh răng dẫn động, lắp vòng điều chỉnh đã chọn và nhấn ổ trục sau một lần nữa.

10. Lắp bánh răng dẫn động vào hộp trục sau.

11. Lắp vòng đệm đệm tải trước ổ trục trước. Vòng đệm được lắp giữa vai trục và vòng trong của ổ trục trước. Phụ tùng được cung cấp với 47 nhóm vòng đệm với độ dày từ 4,05 đến 5,43 mm mỗi 0,03 mm. Vòng đệm được chọn sao cho mô-men xoắn của ổ trục bánh răng truyền động là 1,5–2,5 Nm (0,15–0,25 kgf m) khi lắp mặt bích và đai ốc được siết chặt đến mô-men xoắn 160–200 N m (16 –20 kgf m) ). Khi siết đai ốc, phải quay trục bằng mặt bích để các phần tử lăn của ổ lăn rơi vào đúng vị trí.

12. Sau khi chọn vòng đệm, cuối cùng lắp vòng bi trước vào vị trí.

13. Bôi trơn môi của phớt chặn mặt bích bánh răng và ấn nó bằng phẳng với phần cuối của cacte.

14. Lắp mặt bích bánh răng truyền động và siết chặt đai ốc để tạo mômen xoắn 160–200 Nm (16–20 kgf m).

15. Lắp chốt cotter và kiểm tra lại mô men xoắn của các ổ trục.

16. Lắp bộ vi sai với các ổ trục trong vỏ cầu sau và lắp các đai ốc điều chỉnh vào ren sao cho chúng chạm vào ổ trục.

17. Lắp các nắp ổ trục phù hợp với các dấu hiệu và siết chặt các bu lông khóa của chúng để các đai ốc điều chỉnh quay tự do.

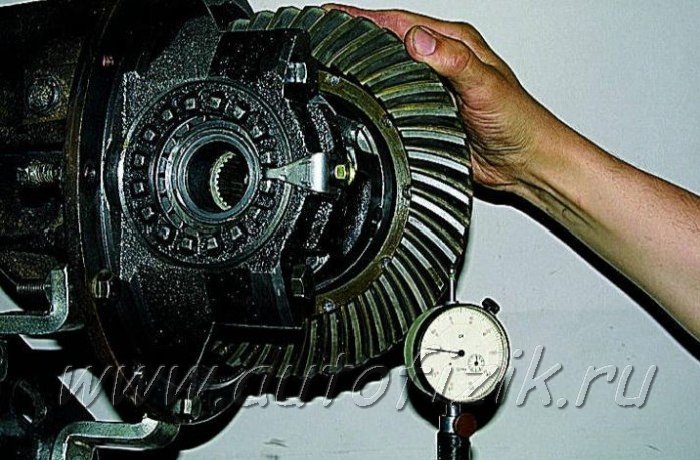

18. Lắp giá đỡ với bộ chỉ thị. Trong trường hợp này, chân chỉ thị phải chạm vào bề mặt răng gần đầu ngoài của bánh răng dẫn động và hướng dọc theo bán kính đến bề mặt răng. Xác định giá trị của khe hở bên kết quả, cho mục đích này chọn khe hở giữa các bánh răng của bánh răng chính bằng cách quay theo một góc nhất định đến một trong các mặt quay của bánh răng dẫn động cho đến khi nó dừng lại và đặt thang chỉ thị bằng không.Đo khe hở bên bằng một chỉ báo bằng cách xoay bánh răng dẫn động hết một vòng quanh trục theo cả hai hướng. Các phép đo phải được thực hiện ít nhất tại tám điểm cách đều nhau của bánh răng. Tại mỗi lần đo, nên chặn bánh răng truyền động quay. Khoảng sáng gầm xe phải nằm trong khoảng 0,15–0,25 mm. Nếu khe hở bên không nằm trong các giới hạn này thì cần phải di chuyển bánh răng theo hướng cần thiết bằng các đai ốc điều chỉnh.

Nhân cơ hội, một cây cầu được người dân thường mua không đúng tên là “Tchaikovsky”, nó không liên quan gì đến Gaz-14, nó được làm bằng cách bắc qua cacte 3110 và bít tất 31029, được kế thừa từ 24 chiếc khác.

Thuận lợi:

-Mẫu bu lông cũ (5 -139,7)

-Điều chỉnh GPU dễ dàng

- Kết nối vớ chắc chắn hơn mà không cần sử dụng bu lông

- Sự khác biệt của một mẫu mới (khả năng hoán đổi cho nhau với GAZelevsky)

-Crankcase được tải trước nhiều hơn vào trục trung tâm (giải phóng mặt bằng nhiều hơn)

Flaws:

- Hình dạng cacte, cào bằng đất (cầu chẻ cắt xuyên qua mặt đất giống như một cái cày theo cả hai hướng đều tốt)

Tình trạng bên trong rất tuyệt vời, nhưng bên ngoài tất cả đều bị gỉ (sửa chữa từ từ bằng cách thủy phân)

Các kế hoạch là lắp đặt phanh đĩa từ Niva, Patriot hoặc Sobol (vẫn chưa quyết định), vỏ vi sai từ GAZelle, lốc máy từ Izh-techno và GP 4.1.

P / S: cho mình biết tỷ số truyền của hộp số này với

Chúng tôi lắp ráp bánh răng chính theo trình tự tháo rời ngược lại, bôi trơn các ổ trục và bánh răng bằng dầu hộp số.

Đã lắp bánh răng truyền động vào hộp số, ...

... bằng cờ lê mô-men xoắn, siết chặt đai ốc mặt bích đến mô-men xoắn 16–20 kgf.m, đồng thời phải quay bánh răng để lắp các con lăn vào ổ trục đúng cách.

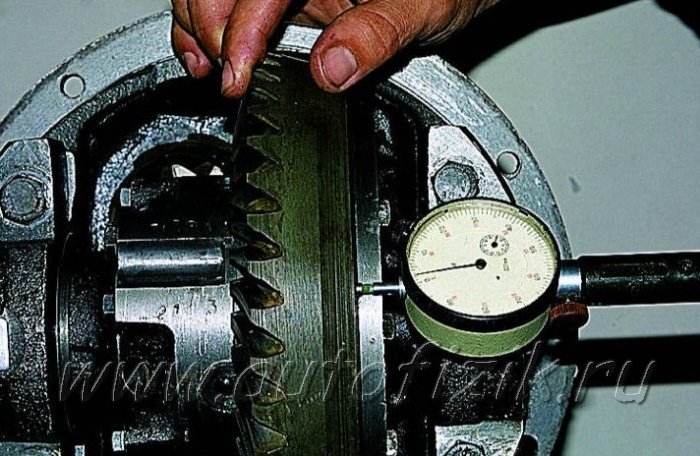

Chúng tôi cài đặt một chỉ báo có giá trị vạch chia không quá 0,01 mm trên giá ba chân, tựa chân của nó vào phần cuối của mặt bích ...

... và di chuyển trục ra sau mặt bích, ta đo độ chơi dọc trục của bánh răng truyền động.

Để loại bỏ phản ứng dữ dội, chúng tôi lấy vòng đệm gắn trên trục bánh răng (xem Tháo trục sau) và đo độ dày của nó bằng micromet.

Chúng tôi chọn và cài đặt một vòng đệm mới. Nó phải mỏng hơn mức đã loại bỏ và mỏng hơn nữa 0,05 mm nếu các ổ trục bánh răng dẫn động là mới hoặc 0,01 mm nếu các ổ trục vẫn còn nguyên.

Trong trường hợp không chạy dọc trục của bánh răng truyền động bằng cờ lê mômen đặc biệt có giá trị phân chia đến 0,5 kgf.m, ta kiểm tra mômen cản quay trục. Với sự điều chỉnh thích hợp, mômen cản phải là 15–20 kgf.cm đối với vòng bi mới hoặc 7–10 kgf.cm nếu vòng bi được giữ nguyên.

Với độ chính xác đủ lớn, thời điểm của điện trở có thể được đo bằng máy đo điện trở gia dụng, ...

... móc lưỡi câu của mình vào lỗ bích.

Trong trường hợp này, các giá trị yêu cầu sẽ nhỏ hơn - tương ứng là 3,8–5 kgf và 1,8–2,5 kgf. Nếu mômen cản lớn hơn, chúng tôi thay đổi vòng đệm thành một vòng đệm khác, dày hơn 0,01–0,02 mm, nếu nhỏ hơn, theo đó, chúng tôi chọn một vòng đệm có độ dày nhỏ hơn.

Các bu lông để buộc chặt các bộ phận của hộp vi sai và bu lông để buộc chặt bánh răng dẫn động, cũng như các lỗ ren của chúng, được tẩy dầu mỡ trước khi lắp ráp và được phủ một lớp keo kỵ khí. Chúng tôi đặc biệt chú ý đến độ sạch của bề mặt chỗ ngồi cuối của bánh răng và hộp vệ tinh, bụi bẩn hoặc vết nứt nhỏ nhất là không thể chấp nhận được.

Khi lắp bánh răng dẫn động vào hộp vệ tinh, chúng tôi căn giữa nó bằng bu lông dài M10 × 1 (bạn có thể sử dụng bu lông từ các thanh nối cũ).

Khi lắp bánh răng dẫn động vào hộp vệ tinh, chúng tôi căn giữa nó bằng bu lông dài M10 × 1 (bạn có thể sử dụng bu lông từ các thanh nối cũ).

Với các đai ốc điều chỉnh, chúng tôi siết chặt các ổ trục vi sai với một sự can thiệp nhẹ, trong khi quay bánh răng theo hướng này hoặc hướng khác, để các con lăn ổ trục về vị trí chính xác.

Để đo khe hở bên trong lưới của bánh răng bánh răng chính, chúng tôi cố định bộ chỉ thị trên vỏ trục sau bằng cách đưa đầu dò của nó đến đỉnh răng từ bên ngoài của bánh răng dẫn động.

Khoảng cách nên là 0,15–0,20 mm. Các phép đo nên được lặp lại trên ít nhất sáu răng ở các vùng đối diện của thân răng.

Để giảm khe hở (bằng tuốc nơ vít hoặc thanh thép mỏng), hãy nới lỏng đai ốc điều chỉnh ở phía đối diện với bánh răng dẫn động và siết chặt đai ốc kia.

Tháo một đai ốc và siết chặt đai ốc kia với cùng một lượng, được dẫn hướng bởi các rãnh của đai ốc điều chỉnh. Trong trường hợp này, mỗi lần tháo đai ốc điều chỉnh phải được hoàn thành bằng gói nhỏ của nó. Ví dụ, để nới lỏng một đai ốc theo năm rãnh, hãy tháo nó ra sáu rãnh, sau đó quấn nó theo một rãnh.

Điều này sẽ đảm bảo rằng vòng ngoài của ổ trục tiếp xúc liên tục với đai ốc và do đó đảm bảo sự cố định của nó trong quá trình hoạt động.

Để tăng khoảng cách, hãy lặp lại toàn bộ quy trình theo thứ tự ngược lại.

Sau khi điều chỉnh khe hở bên khi ăn khớp, chúng tôi kiểm tra sự chạy dọc trục trong các ổ trục vi sai, trong đó:

... chúng tôi cố định chỉ báo trên giá ba chân, đặt đầu dò của nó vào mặt cuối của bánh răng dẫn động. Lắc bánh răng theo hướng trục, ta đo sự phát trong các ổ trục vi sai.

Với một đai ốc điều chỉnh nằm ở phía đối diện của bánh răng dẫn động, chúng tôi đặt số phát trục là 0,035–0,055.

Hơn nữa, thắt chặt đai ốc, chúng tôi đặt tải trước vòng bi: 0,1 - với vòng bi chạy dưới 10 nghìn km; 0,05 - với quãng đường chạy hơn 10 nghìn km. Xoay đai ốc một rãnh tương ứng với "độ nén" của ổ trục là 0,03 mm. Sau khi điều chỉnh, vặn chặt các bu lông của nắp ổ trục và lắp các tấm khóa (xem Tháo trục sau) và kiểm tra lại khe hở bên.

CHÚ Ý

Trước khi vặn chặt lần cuối các bu lông nắp, hãy tháo từng cái một và bôi chất trám kỵ khí lên phần có ren.

Điều chỉnh bánh răng chính bằng miếng dán tiếp xúc của răng là một cách hiệu quả để điều chỉnh sự ăn khớp của bánh răng. Nó cũng cho phép bạn kiểm tra chất lượng của các điều chỉnh được thực hiện bằng các phương pháp khác.

Phủ sơn lên răng của bánh răng dẫn động, tốt nhất là sơn sáng.

Ta quay mặt bích của bánh răng truyền động nhiều lần theo cả hai chiều, đồng thời giảm tốc độ bánh răng truyền động cho đến khi hết lớp sơn ở các điểm tiếp xúc của răng.

Chúng ta kiểm tra các điểm tiếp xúc trên răng của bánh răng dẫn động từ mặt lồi và mặt lõm.

Nếu miếng dán tiếp xúc nằm ở đầu răng thì phải tăng độ dày của vòng điều chỉnh ở bánh răng dẫn động, còn nếu ở chân răng thì giảm đi.

Nếu miếng dán tiếp xúc bị lệch tâm bánh răng thì phải tăng khe hở giữa bánh răng dẫn động và bánh răng dẫn động, nếu lệch ra ngoài thì phải giảm bớt.

Sau khi điều chỉnh, chúng tôi lắp hộp số vào cầu sau, đồng thời bôi một lớp mỏng keo chịu dầu lên các bu lông và mặt bích lắp.

Sau khi lắp ráp trục sau và đổ đầy dầu (xem phần Thay nhớt hộp số), chúng tôi kiểm tra hộp số trên đường đi. Để làm điều này, chúng tôi thực hiện một chuyến đi với tốc độ 60-70 km / h trong 20-30 phút. Độ nóng của cổ cacte không được vượt quá 95 ° (giọt nước không được đun sôi).

Nếu không thì cần phải giảm tải trước của các ổ trục bánh răng.

Liên hệ vá trong bánh răng truyền động cuối cùng

Và - các bên của một khóa học chuyển tiếp;

B - mặt trái;

1 - vị trí chính xác của miếng dán tiếp xúc;

2 - miếng dán tiếp xúc nằm ở đầu răng - để nắn chỉnh, chuyển bánh răng truyền động sang bánh răng dẫn động;

3 - miếng dán tiếp xúc nằm ở chân răng - để điều chỉnh, di chuyển bánh răng dẫn động ra khỏi bánh răng dẫn động;

4 - miếng dán tiếp xúc nằm ở đầu hẹp của răng - để điều chỉnh, di chuyển bánh răng dẫn động ra khỏi ổ;

5 - miếng dán tiếp xúc nằm ở đầu rộng của răng - để điều chỉnh, di chuyển bánh răng dẫn động sang bánh răng dẫn động.

3,362. Đặt xe trên rãnh quan sát hoặc thang máy.

3,363. Tháo trang trí bánh sau, nới lỏng bu lông bánh xe, nâng cao đuôi xe, tháo bu lông bánh xe và tháo bánh xe.

3,364. Vặn bốn bu lông giữ chặt trục các đăng sau với mặt bích bánh răng dẫn động cầu sau và di chuyển trục các đăng sau sang một bên.

3.365. Hạ cần phanh tay xuống vị trí xuống.

3,366. Tháo đai ốc khóa 1, nới lỏng đai ốc điều chỉnh 2 và ngắt kết nối hai dây cáp 3 của bộ truyền động phanh đỗ khỏi bộ cân bằng 4.

3,367. Di chuyển tấm chắn bùn 1, tháo đai ốc 2 đang gắn chặt vỏ 3 của cả hai dây cáp vào giá đỡ 4 của thân và ngắt kết nối vỏ cáp khỏi giá đỡ.

3.368. Xả dầu phanh từ mạch phanh sau vào bình chứa sạch.

3,369. Ngắt kết nối ống phanh khỏi chốt nằm ở trục sau.

3.370. Vặn đai ốc và ngắt thanh chống bộ điều chỉnh áp suất khỏi trục sau.

3.371. Ngắt kết nối các bộ phận gắn phía dưới của cả hai giảm xóc sau bằng cách tháo các đai ốc.

3.372. Tháo bốn đai ốc 1 ở mỗi bên của thang lò xo và tháo thang 2, bộ đệm nén 3 và kẹp 4 với đệm.

3.373. Loại bỏ trục sau. Công việc này có thể được thực hiện bởi ít nhất hai người.

Bổ sung của chúng tôi dịch vụ và trang web:

Điều chỉnh trục sau

Trục sau chỉ được điều chỉnh khi thay bánh răng chính hoặc khi loại bỏ ổ trục. Rất hiếm khi thay đổi bánh răng Để loại bỏ tiếng “hú” của cầu do các vết xước nhỏ trên răng, phải thay bánh răng, vì việc điều chỉnh các bánh răng như vậy chỉ làm tăng tiếng ồn của cầu.

Hình 130. Bộ kéo ổ trục: 1 - pít tông ép; 2 - trục xe; 3 - bu lông bộ kéo; 4 - trục

Hình, 131. Vòng khóa của ổ trục trục

Cơm. 132, Sơ đồ điều chỉnh bánh răng chính: 1 và 10 - ổ trục vi sai; 2 và 9 - điều chỉnh các miếng chêm của ổ trục vi sai; 3 - bánh răng dẫn động; 4 - vòng điều chỉnh để lắp bánh răng dẫn động; 5 - vòng đệm điều chỉnh để điều chỉnh tải trước (siết chặt) của ổ trục bánh răng; 6 - điều chỉnh các miếng chêm; 7 và 8 - ổ trục bánh răng; 11 - vòng đệm làm kín (hai); 12 - bộ làm lệch bùn

Không nên giảm độ hở bên khi tham gia. Cần loại bỏ hiện tượng chùng nhẹ trong ổ trục bánh răng bằng cách điều chỉnh tải trước (phải giám sát chặt chẽ để vị trí của từng bánh răng không bị xáo trộn).

Tải trước của vòng bi bánh răng dẫn động được điều chỉnh bằng cách thay đổi độ dày của gói đệm 6 (Hình 132) để đạt được độ kín cần thiết sau khi siết chặt đai ốc bánh răng dẫn động bị hỏng. Thêm miếng chêm để giảm tải trước, giảm để tăng tải trước. Kết quả của việc điều chỉnh, nên loại bỏ quá trình chạy dọc trục của bánh răng truyền động. Sau khi loại bỏ sự chạy dọc trục của các ổ trục, các bánh răng truyền động sẽ quay dễ dàng bằng tay.

Đai ốc 17 (xem Hình 122) ở cuối điều chỉnh phải được siết chặt đến mức không đạt (mômen siết 16-20 kgf m). Không nới lỏng đai ốc vào chốt cotter. Nó chỉ cần được vặn chặt cho đến khi lỗ của chốt cotter trùng với rãnh của đai ốc. Đồng thời với việc siết chặt đai ốc phải quay bánh răng truyền động để không xảy ra hiện tượng lệch trục các con lăn trong ổ trục. Hướng dẫn này phải được tuân theo, nếu không cầu có thể bị lỗi.

Để siết chặt đai ốc, bạn phải có, ngoài cờ lê vòng hình chữ L, một cái nĩa dài 0,5 m để giữ mặt bích khi siết đai ốc và xoay mặt bích (xem Hình 124). Khi đai ốc bắt đầu siết chặt, sau mỗi phần tư vòng quay do cờ lê thực hiện, hãy thực hiện một số chuyển động lắc nhanh với nĩa để các con lăn về vị trí chính xác. Nếu đai ốc không đủ chặt, các miếng chêm bị phá hủy và xuất hiện hiện tượng lệch trục của bánh răng dẫn động.

Sau khi điều chỉnh, cần theo dõi nhiệt độ của vòng bi trong quá trình đi xe. Khi lái xe 20-30 phút ở tốc độ 60-70 km / h, độ nóng của cổ cacte không được quá 95 ° C (nước đã rơi vào cổ cacte không được đun sôi). Trong trường hợp quá nhiệt, nên thêm miếng chêm để giảm tải trước.

Khi lái xe trong thời gian dài trong thời tiết nắng nóng với tốc độ cao, nhiệt độ có thể vượt quá 100 ° C.

Tải trước ổ trục vi sai được điều chỉnh bằng cách thay đổi tổng độ dày của các gói đệm 2 và 9 (xem Hình 128), có cùng độ dày. -. Tăng tổng chiều dày của cả hai gói sẽ làm tăng tải trước của ổ trục 1 và 10. Tải trọng trước phải là 0,18-0,26 mm. Sau khi điều chỉnh vòng bi, bánh răng dẫn động sẽ quay dễ dàng bằng tay mà không bị lệch trục hoặc lăn ngang. Có thể kiểm tra quá trình chơi4 thông qua các lỗ của phích cắm cacte hoặc cổ của bánh răng truyền động bằng một bộ phận chỉ thị.

Việc điều chỉnh được thực hiện theo trình tự sau: quay sơ bộ trong một gói các miếng đệm số 2 và số 9 (mỗi miếng dày 1,3 mm). Đọc độ lệch từ khoảng cách lắp G trên vành bánh răng dẫn động. Nếu độ lệch có dấu trừ, thì bạn nên chuyển các miếng đệm từ gói 9 sang gói 2, độ dày của chúng bằng độ lệch, và nếu dấu cộng, sau đó chuyển chúng từ gói 2 sang gói 9

lắp ráp các nửa trục mà không có bánh răng truyền động (nên có hai miếng đệm giấy 11 trong đầu nối cacte):

quay bánh răng dẫn động; nếu nó quay chặt và không có trục, hãy tháo rời đầu nối cầu và thêm miếng đệm giấy vào đầu nối 11

lắp ráp cây cầu lại và kiểm tra kết thúc chơi. Thêm các miếng đệm 11 cho đến khi xuất hiện một đường chạy dọc trục gần như không thể nhận thấy (0,01-0,05 mm);

Tháo tất cả các miếng đệm giấy và đo tổng độ dày của chúng. Tính bề dày mới của gói 2 và gói 9; để làm điều này, hãy trừ đi một phần ba độ dày của gói miếng đệm giấy từ độ dày của gói trên vi sai. Quay các gói mới tương ứng 2 và 9 và thêm một miếng đệm dày 0,15 mm cho mỗi gói. Lắp hai miếng đệm vào đầu nối

Việc điều chỉnh khi thay thế các bộ phận riêng lẻ của trục sau dễ dàng hơn so với việc điều chỉnh một trục mới được lắp ráp. Nếu cần thay vỏ trục trái mà không thay ổ trục 1 (xem Hình 143), thì tất cả các vòng đệm phải được giữ nguyên. Nếu đầu đẩy của vòng trong hoặc đầu các con lăn của ổ lăn 1 bị mòn nặng hoặc vòng trong bị quay thì phải thay ổ lăn.

Trước khi lắp đặt vỏ mới, phải chọn gói gioăng mới 2. Để thực hiện việc này, hãy so sánh khoảng cách A trên vỏ mới và cũ. Phép đo nên được thực hiện bằng cách đặt ổ trục đã rửa sạch và quay nó với các chuyển động nhanh theo cả hai hướng để các con lăn về vị trí chính xác. Nếu khoảng cách A mới lớn hơn khoảng cách cũ thì gói miếng đệm 2 phải tăng thêm một lượng, nếu khoảng cách A mới nhỏ hơn khoảng cách cũ thì giảm đi một lượng bằng nhau. Tại nhà máy, các phép đo như vậy được thực hiện trên một thiết bị chỉ thị đặc biệt dưới tải và có chuyển động quay.

Trước khi lắp ráp cầu, các ổ trục phải được bôi trơn bằng dầu hypoid.

Cơm. 133. Ký hiệu các bánh răng của bánh răng chính: A - số thứ tự của một cặp bánh răng; B - sai lệch chiều cao của đầu bánh răng dẫn động; B - độ lệch kích thước (xem Hình. MZ); G - khe hở bên trong một cặp

Nếu cần thay thế một hoặc cả hai ổ trục vi sai mà không thay thế các bộ phận khác, thì đo khoảng cách A và B, như đã mô tả ở trên. Phương án cuối cùng, có thể thay thế vòng bi mà không cần đo, nhưng hãy kiểm tra cẩn thận phản ứng dữ dội của khớp trước và sau khi thay thế. Khe hở không được thay đổi quá 0,1 mm và ít nhất là 0,2 mm khi đo ở mép của tấm làm lệch hướng bùn 12.

Kiểm tra để đảm bảo rằng bánh răng dẫn động quay dễ dàng và không có đèn báo lùi. Nếu phát hiện thấy tiếng ồn tăng lên của cầu ở lần ra đầu tiên, cần lập tức đưa cầu ra khỏi xe và điều chỉnh.

Nếu bắt buộc phải thay thế hộp vi sai mà vẫn giữ lại các ổ trục, thì trước khi tháo các ổ trục phải nhớ vị trí của các vòng và các gói đệm để đặt chúng vào vị trí cũ trên hộp mới; kiểm tra khe hở phù hợp.

Bánh răng truyền động cuối cùng chỉ được thay thế bằng bộ kit 24-2402020, được lựa chọn tại nhà máy để loại bỏ tiếng ồn và miếng vá tiếp xúc. Số sê-ri giống nhau của cặp được đánh dấu trên Highlander của bánh răng dẫn động (Hình 133) và trên đầu bên trong của bánh răng dẫn động.

Khi thay các bánh răng này, cần đặt cặn ở vị trí tương hỗ đồng thời tạo ra tiếng ồn nhỏ nhất, khe hở bên chính xác và miếng vá tiếp xúc đạt yêu cầu.

Từ bánh răng truyền động cũ, vòng trong của ổ trục lớn phải được ép bằng một bộ kéo đặc biệt (xem Hình 126). Nếu các ổ trục bánh răng dẫn động phù hợp để vận hành, thì chúng sẽ lắp ráp một bánh răng mới với các ổ trục cũ và các vòng điều chỉnh, sau đó kiểm tra tải trước của các ổ trục 7 và 8 (xem Hình 132).

Nếu cần thay ổ trục lớn 8 hoặc cả hai ổ trục của bánh răng dẫn động cùng lúc với bánh răng, thì bằng cách chọn vòng 4, điều chỉnh vị trí của bánh răng dẫn động như chỉ dẫn dưới đây, sau đó kiểm tra và nếu cần, điều chỉnh tải trước của ổ trục bánh răng.

Thay ổ trục nhỏ 7 không phải thay vòng 4 mà chỉ cần kiểm tra và điều chỉnh tải trước của ổ trục bánh răng.

Cần lắp bánh răng dẫn động bằng cách so sánh các mốc khoảng cách lắp đặt trên bánh răng mới và cũ. Nếu nhãn hiệu phù hợp và các ổ trục vi sai phù hợp để vận hành, thì các vòng của các ổ trục này và các gói đệm số 2 và 9 bên dưới chúng phải được để đúng vị trí. Nếu điểm đánh dấu không trùng khớp thì điểm cũ trừ đi dấu hiệu mới (có tính đến dấu hiệu). Nếu kết quả là dấu cộng, hãy dịch chuyển gói miếng đệm 2 có độ dày này từ phía bên trái của vi sai sang bên phải và với dấu trừ - từ bên phải sang bên trái.

Nếu các ổ trục vi sai được thay cùng lúc các bánh răng được thay đổi, thì phải điều chỉnh tải trước ổ trục trước khi lắp các bánh răng dẫn động như sau.

Sau khi thay thế một cặp bánh răng, hãy kiểm tra khe hở bên trong ăn khớp (Hình 134). Để thực hiện việc này, hãy sử dụng nút chặn 7820-5089 để cố định chắc chắn bánh răng dẫn động qua lỗ xả dầu. Đặt vật cố định 8369-4600 trên mặt bích của bánh răng truyền động, xác định phản ứng dữ dội khi ăn khớp bằng bộ chỉ thị, đối với bánh răng mới trong phạm vi 0,35-0,61 mm so với số đọc của thiết bị (trên vai 60 mm), tương ứng với khe hở trong các răng 0, 15-0,25 mm.

Để kiểm tra miếng dán tiếp xúc, một lớp sơn mỏng pha loãng (chì đỏ) được bôi lên một số răng của bánh răng dẫn động và ở vị trí lắp ráp, bánh răng truyền động được quay nhiều lần theo cả hai hướng (với một tải trọng nhỏ được áp dụng cho cáp phanh). Cầu răng được tháo rời và kiểm tra các vết ố trên răng sơn do tẩy sơn tại các điểm tiếp xúc. Kích thước và vị trí của điểm phải tương ứng với Hình. 135.

Nếu vị trí không tương ứng với vị trí đã chỉ định, thì bạn nên thay đổi vị trí của bánh răng dẫn động hoặc bánh răng dẫn động bằng cách dịch chuyển các miếng đệm 2 (xem Hình 132) và 9 hoặc bằng cách chọn vòng 4. Sau đó, kiểm tra lại tải trước của ổ đĩa ổ trục bánh răng, khe hở bên và miếng vá tiếp xúc. Nếu chỉ thay vỏ trục (với cụm vỏ bên phải), thì tải trước ổ trục vi sai có thể không được điều chỉnh. Nếu cần thiết phải thay vòng bi, thì các gói đệm lót bên dưới cũng phải được thay như khi thay vỏ trục trái. Khi thay thế cácte, hãy đảm bảo điều chỉnh vị trí của bánh răng truyền động và tải trước các ổ trục của nó.

Cơm. 134. Đo khe hở bên khi lắp cặp trục sau: 1 - nút chặn 7820-5089: 2 - dụng cụ để đo khe hở 8369-4600

Cơm. 135. Miếng vá tiếp xúc của các bánh răng chính: A - mặt trước; B - mặt trái; 1 - vị trí chính xác của miếng dán tiếp xúc khi kiểm tra dưới tải trọng nhỏ; 2 - miếng dán tiếp xúc được dịch chuyển đến đầu răng - để chỉnh lại nó, chuyển bánh răng truyền động sang bánh răng dẫn động; 3 - điểm tiếp xúc được dịch chuyển đến chân răng - để hiệu chỉnh Di chuyển bánh răng dẫn động ra khỏi bánh răng dẫn động; 4 - miếng dán tiếp xúc bị dịch chuyển quá mức đến đầu hẹp của răng - để điều chỉnh, di chuyển bánh răng dẫn động ra khỏi ổ đĩa; 5 - miếng dán tiếp xúc được dịch chuyển đến đầu rộng của răng - để điều chỉnh, chuyển bánh răng dẫn động sang ổ

Vị trí của bánh răng truyền động được điều chỉnh như sau.Thiết bị chỉ thị đo khoảng cách B (xem Hình 132) từ trục của ổ trục vi sai đến mặt cuối của ổ trục lớn trên các hộp trục khuỷu mới và cũ. Trong quá trình đo, ổ trục 8 phải chịu tải trọng lớn nhất có thể. Trước khi đo, rửa sạch nó và xoay nó nhiều lần theo cả hai chiều. Nếu kích thước mới B lớn hơn kích thước cũ thì nên tăng độ dày của vòng 4 lên cùng một lượng, còn nếu nhỏ hơn kích thước cũ thì nên giảm độ dày của vòng 4.

Tiếp theo, điều chỉnh tải trước của ổ trục bánh răng, sau đó kiểm tra vị trí của bánh răng bằng cách đo khoảng cách E bằng thiết bị chỉ thị. Ở cuối bánh răng truyền động, độ lệch chiều cao của đầu bánh răng được chỉ ra. Nếu độ lệch được biểu thị bằng dấu trừ thì phải cộng nó vào kích thước 65 mm và nếu có dấu cộng thì trừ vào kích thước 65 mm để được kích thước E. Độ lệch cho phép của kích thước E là + 0,02 mm. Nếu kích thước E vượt quá mức cho phép thì thay vòng 4 bằng một vòng dày hơn, sau đó kiểm tra lại tải trước của ổ trục bánh răng và điều chỉnh nếu cần. Nếu kích thước E nhỏ hơn kích thước cho phép, hãy đổi vòng số 4 thành loại mỏng hơn.

Tính đúng đắn của việc điều chỉnh tải trước của ổ trục cuối cùng có thể được thực hiện bằng cách kiểm tra độ nóng của vỏ trục trên giá đỡ và đo mô-men xoắn của các ổ trục trong trục sau khi chạy trên giá đỡ.

Quá trình làm nóng được phát hiện bằng mu bàn tay khi các vị trí ổ trục của bánh răng truyền động hoặc bộ vi sai trở nên nóng và phần còn lại của cacte và nắp vẫn còn hơi nóng (ở tốc độ bánh răng truyền động khoảng 3000 vòng / phút, khoảng 1 phút sau khi khởi động -hướng lên). Nếu tay không chịu được chạm vào các vị trí được chỉ định hoặc các vị trí ổ trục nóng lên nhanh chóng ngay sau khi khởi động thì phải giảm tải trước của các ổ trục tương ứng. Nếu vòng bi không bị nóng trong một thời gian dài, hãy tăng tải trước.

Mômen quay bánh răng truyền động của trục lắp ghép nên nằm trong khoảng 20-60 kgf cm; trước khi đo, bạn nên lắc mặt bích qua lại. Nếu mô-men xoắn không chính xác, hãy tháo trục trục, tháo mặt bích bánh răng truyền động và thay thế bằng mặt bích đo, khác với mặt bích thông thường ở chỗ đường kính bề mặt của nó dưới các vòng đệm là 39 mm. Vặn chặt đai ốc, tạo mômen xoắn 16 kgf m, không phải chốt cotter / I. Đo mômen quay. Nó phải nằm trong khoảng 20-35 kgf cm, nếu không duy trì định mức, hãy ngắt kết nối vỏ, tháo bộ vi sai và đo lại mômen quay bánh răng truyền động. Nó phải nằm trong khoảng 10-20 kgf cm, nếu mômen không tương ứng với định mức thì điều chỉnh lực căng của ổ trục bánh răng; nếu ok, điều chỉnh tải trước ổ trục vi sai. ,

Những điều trên áp dụng cho vòng bi mới. Nếu sử dụng các ổ trục đã làm việc trước đây trong cầu thì mômen quay lớn nhất phải giảm một nửa (đối với bánh răng dẫn động không có phớt dầu, định mức là 8-12 kgf cm).

89

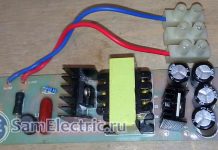

Sửa chữa thiết bị trục sau Volga GAZ 3110, 310221

Dầm trục sau bao gồm một cacte bằng gang có nắp và các ống thép của trục trục được ép vào nó từ cả hai phía. Các mặt bích được hàn vào các đầu của chúng với chiếu nghỉ ở một số vị trí cho các ổ trục của trục trục và các lỗ cho các bu lông cố định tấm chắn phanh.

Có 2 kênh trong mặt bích. Cái duy nhất được sử dụng để nạp chất bôi trơn vào ổ trục trục từ bộ tiếp dầu có nắp, cái thứ hai dùng để xả dầu từ các cơ cấu phanh trong trường hợp hỏng vòng bít trục.

Bánh răng chính là bánh răng cưa. Số răng của bánh răng truyền động là 10, bánh răng dẫn động là 39. Tỷ số truyền của hộp số là 3,9, các bánh răng được chọn theo từng cặp. Bộ vi sai, bánh răng côn. Nó bao gồm một vỏ trong đó 2 vệ tinh và hai bánh răng phụ được đặt trên trục, được ăn khớp với chúng. Bên ngoài, bánh răng dẫn động được bắt vít vào vỏ vi sai.Đế của bộ vi sai nằm trong vỏ cầu sau trên hai ổ lăn hình côn, các đầu tựa vào đai ốc có ren điều chỉnh. Vỏ ổ trục vi sai trong cacte được gia công bằng nắp của chúng, vì vậy bạn không thể thay nắp ở đây và ở đó hoặc thay thế chúng bằng nắp từ một trục sau khác.

Sửa chữa thiết bị trục sau Volga GAZ 3110, 310221

Siết chặt hoặc nới lỏng các đai ốc điều chỉnh sẽ điều chỉnh tải trước ổ trục vi sai. Đồng thời, cơ sở của bộ vi sai tự di chuyển, giúp đạt được khả năng điều chỉnh sự ăn khớp của bánh răng.

Bánh răng truyền động nằm ở cổ cacte trong hai ổ lăn hình côn. Việc điều chỉnh trục của nó được thực hiện bằng cách chọn một vòng điều chỉnh và tải trước của ổ trục được điều chỉnh bằng cách điều chỉnh vòng đệm.

Trục trục với đầu trong của nó có rãnh đi vào lỗ có trục của bánh răng bên của bộ vi sai, và đầu ngoài nằm trên một ổ trục ép vào mặt bích của vỏ trục.

Dầu truyền động được bơm vào hộp số cầu sau thông qua một lỗ có ren ở nắp cacte đến mức mép dưới của lỗ, và thoát ra ngoài qua một lỗ có ren bằng phích cắm ở phần dưới của vỏ cầu sau.

trục sau

Trục sau trong phần

1 - cacte;

2 - máy dầu;

3 - tấm chắn phanh;

4 - trống phanh;

5 - ổ trục nửa trục;

6 - ống lót;

7 - trục vít;

8 - trục xe;

9 - phớt (đệm);

10 - xylanh phanh;

11 - bu lông;

12 - vỏ trục;

13 - nửa trục vòng bít;

14 - khóa tay áo;

15 - nắp cacte;

16 - tấm khóa;

17 - bu lông;

18 - nút nạp dầu;

19 - nút chặn trục của vệ tinh;

20 - bánh răng dẫn động;

21 - vòng đệm;

22 - bu lông;

23 - ổ trục vi sai;

24 - đai ốc điều chỉnh;

25 - bánh răng bên;

26 - vệ tinh;

27 - trục của vệ tinh;

28 - trường hợp vi sai;

29 - bộ truyền động bánh răng chính;

30 - ổ trục của bánh răng dẫn động;

31 - vòng bít;

32 - mặt bích bánh răng dẫn động;

33 - đai ốc.

Tháo trục sau khỏi ô tô

THỦ TỤC

Sửa chữa thiết bị trục sau Volga GAZ 3110, 310221

Sẽ thuận tiện hơn khi thực hiện công việc trên thang máy. Nới lỏng đai ốc bánh sau. Treo sau xe và tháo bánh xe.

Chúng tôi ngắt kết nối trục cardan khỏi mặt bích của bánh răng truyền động của trục sau (xem phần Tháo và lắp bộ truyền động).

Ngắt kết nối cáp phanh đỗ khỏi bộ cân bằng (xem Thay thế cáp phanh đỗ).

Tháo ống phanh (xem Thay ống phanh sau).

Ta ngắt giá đỡ của bộ điều hòa lực phanh khỏi giá đỡ cầu sau (xem phần Điều chỉnh bộ truyền động điều áp).

Chúng tôi ngắt kết nối giảm xóc, loại bỏ các bậc thang (xem các phần liên quan của chương Hệ thống treo sau). Sau khi nâng cây cầu qua lò xo, chúng tôi lấy nó ra. Cây cầu nặng khoảng 85 kg, vì vậy bạn cần thực hiện động tác này với hai hoặc ba người.

Cài đặt cây cầu theo thứ tự ngược lại.

Sửa chữa thiết bị trục sau Volga GAZ 3110, 310221

Trang tiếp theo""""""

-

1.2.3.4.5.6.7.8.9.10.11.12.13.14.15.16.17.18.19.20.21.

22.23.24.25.26.27.28.29.30.31.32.33.34.35.36.37.38.39.40.

41.42.43.44.45.46.47.48.49.50.51.52.53.54.55.56.57.58.59.60.

61.62.63.64.65.66.67.68.69.70.71.72.73.74.75.76.77.78.79.

80.81.82.83.84.85.86.87.88.89.90.91.92.93.94.95.96.97.98.99.

100.101.102.103.104.105.106.107.108.109.110.111.112.113.114.

115.116.117.118.119.120.121

| Video (bấm để phát). |